今天,和大家分享一个零可达真实的客户案例,讲述如何通过精益数字化在短时间内提升企业运营效率、降低成本。这一案例发生在六年前,地点是南京的一家汽车零部件企业。案例演示完整视频点击链接观看:【零可达标杆案例-MOM系统助力博世汽车配件效率提升与成本优化-数字化驾驶舱的利用及其价值】 https://www.bilibili.com/video/BV15Y9wYqEcY/?share_source=copy_web&vd_source=c970b94c98996b5f5737154ac3674d46

当时,这家企业在运营和质量方面遇到了巨大挑战,无论是与内部兄弟工厂相比,还是在外部竞争中,都处于劣势。我们迫切需要在最短时间内改善各项运营指标,以提升整体竞争力。基于这一目标,我们引入了零可达的精益数字化解决方案,并利用数字化驾驶舱对运营过程进行全方位优化。

为了更直观地呈现当时的情况,我们利用零可达MOM系统进行了演示,展示六年前的关键数据。为方便理解,我们设定了角色扮演:

• 工厂经理:负责整个工厂的产量、质量及效率管理

• 全球生产总监:监管多个工厂的运营,并制定考核目标

• 生产主管 & 工程师:负责特定产线的生产和质量目标

• 班组长 & 技术员:直接管理1-2条产线,确保执行落地

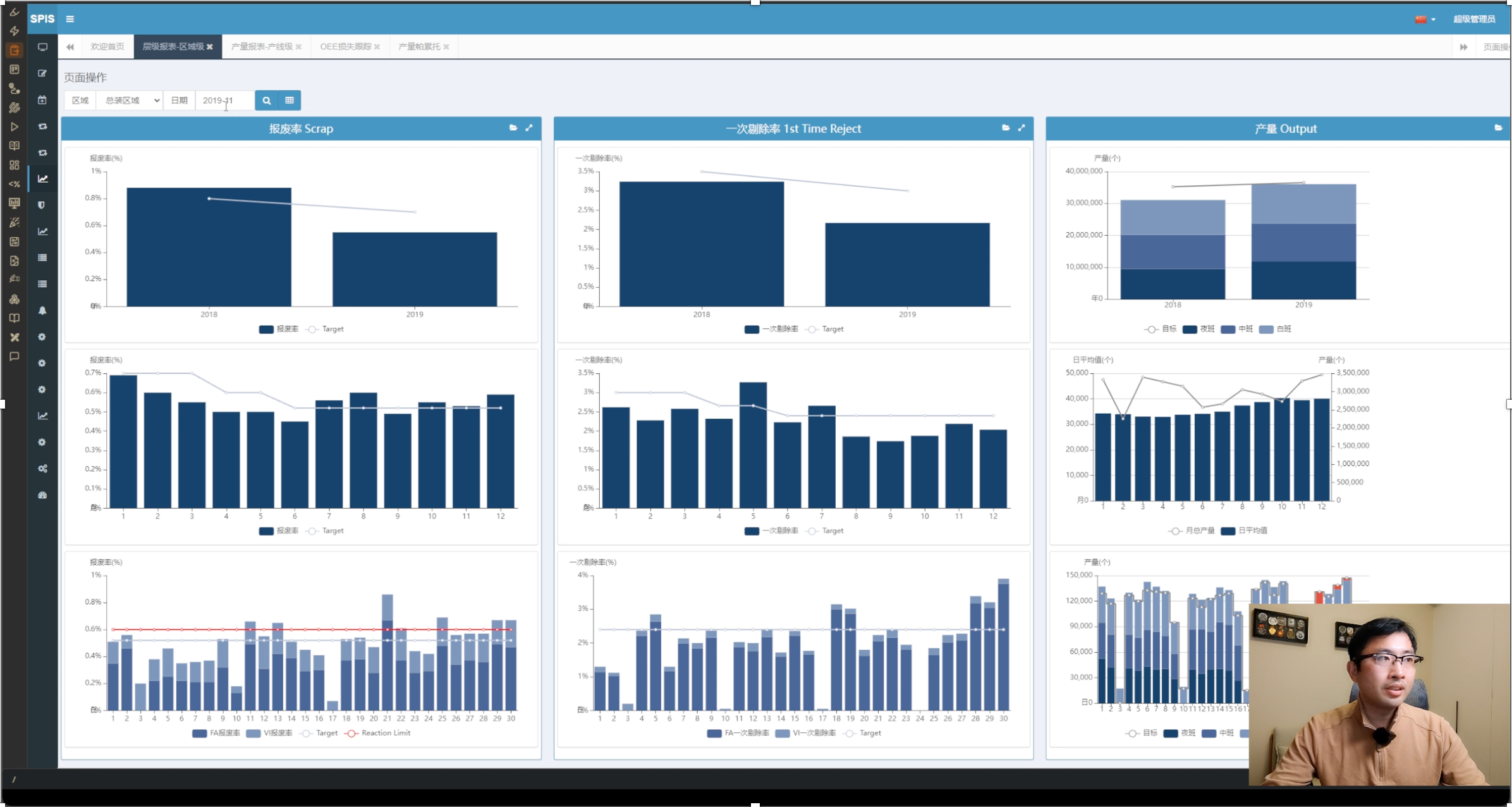

作为工厂经理,第一步就是关注工厂的整体运营指标,因此我们进入层级报表,查看了三个核心KPI:

1. 报废率:高报废率意味着质量成本飙升,因此是关注重点。

2. 一次通过率:体现产品质量,直接影响生产效率和客户满意度。

3. 产量:对于自动化产线而言,核心目标是提高班产,优化整体效率。

在分析2019年11月份的数据时,我们发现当月的生产情况相较10月出现了3%左右的下降。为了找出原因,我们深入查看了日均产量的变化,发现11月25日的产量异常下降。

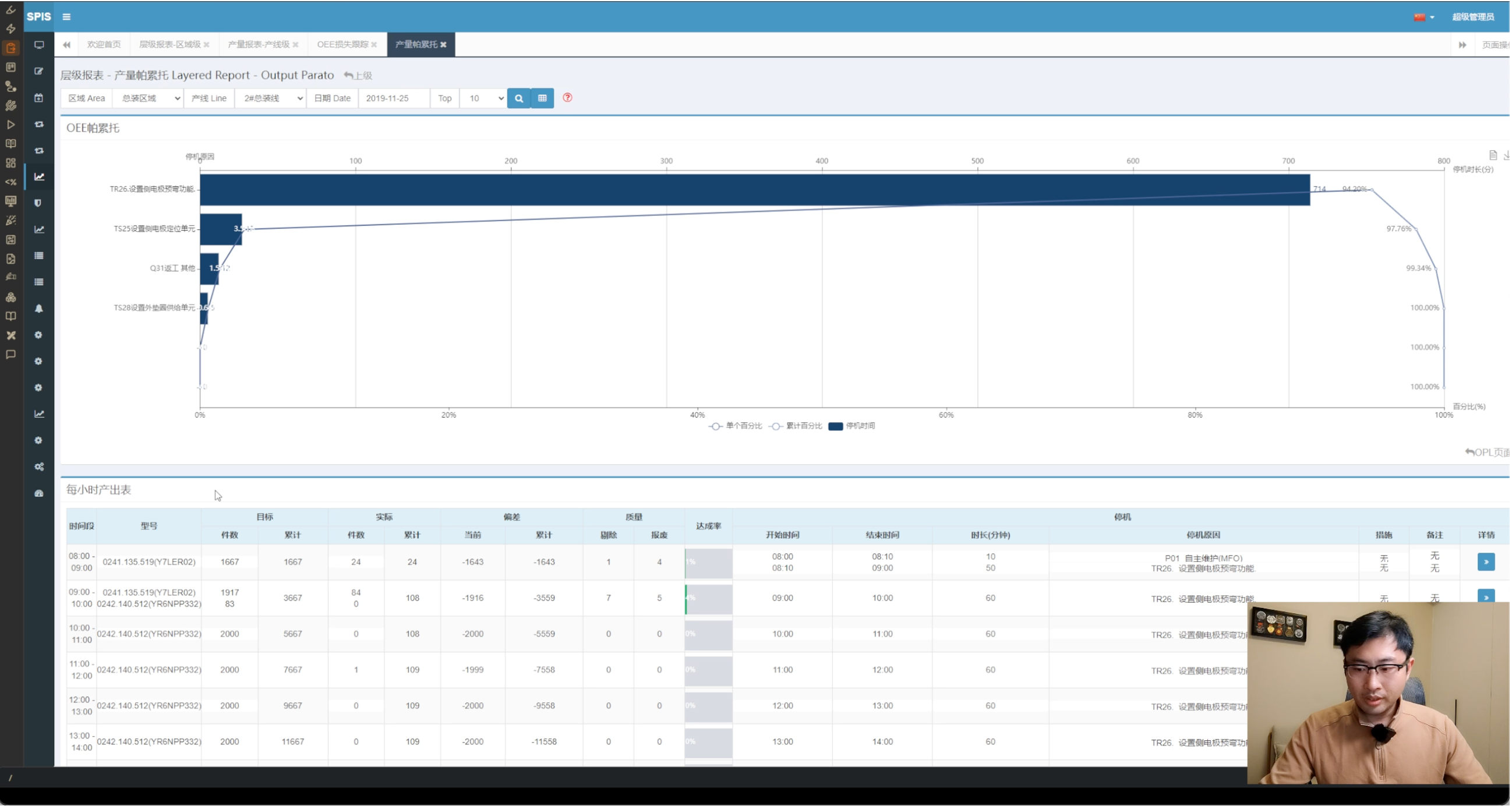

接下来,我们通过系统进行层层追踪:

1. 锁定问题产线:通过产线层级数据,发现二号线和三号线在25日均出现了大幅欠产。

2. 深入分析二号线:

• 该产线当日产量减少16,000个,系统显示主要停机原因是TR26工艺问题(预弯功能异常)。

• 这一停机事件属于技术性维修,导致大量生产时间损失。

3. 检查三号线:

• 主要停机原因是C02换型,本应在30-40分钟内完成的换型,实际耗时3个小时。

• 进一步追踪发现,该问题与换型标准作业时间管理不善有关。

如果没有数字化工具,要分析这些数据,往往需要查阅大量纸质记录或Excel表格,费时费力。而

这一案例表明,精益数字化不仅能提升效率,还能帮助企业建立可持续的优化机制,确保每一次改进都能精准执行、持续优化。

通过数字化手段,零可达帮助企业可以更精准地掌控运营数据,快速响应异常情况,从而大幅提升生产效率和质量水平。希望这一MOM案例能为大家带来启发,让我们在智能制造的道路上走得更快、更稳!

案例演示完整视频点击链接观看:【零可达标杆案例-MOM系统助力博世汽车配件效率提升与成本优化-数字化驾驶舱的利用及其价值】 https://www.bilibili.com/video/BV15Y9wYqEcY/?share_source=copy_web&vd_source=c970b94c98996b5f5737154ac3674d46