今天我们将继续深入探讨数字化车间管理的核心工具——零可达数字化车间瓶颈改善环。在车间管理中,作为生产经理,我们通过不断钻取数据,获取了大量宝贵的信息。这些信息不仅帮助我们解决技术问题,更重要的是,它们能帮助我们确保整个主管团队采用了正确的工具和系统,从而提升车间的运营效率。

接下来,我将介绍这一工具的构成、实际操作中的应用。继续通过这个南京的一家汽车零部件企业的案例,大家将看到数字化管理如何有效地把每一个细节做到极致。案例演示完整视频点击链接观看:【零可达标杆案例-MOM系统助力博世汽车配件效率提升与成本优化-数字化车间瓶颈改善环-哔哩哔哩】 https://b23.tv/2bdOGtp

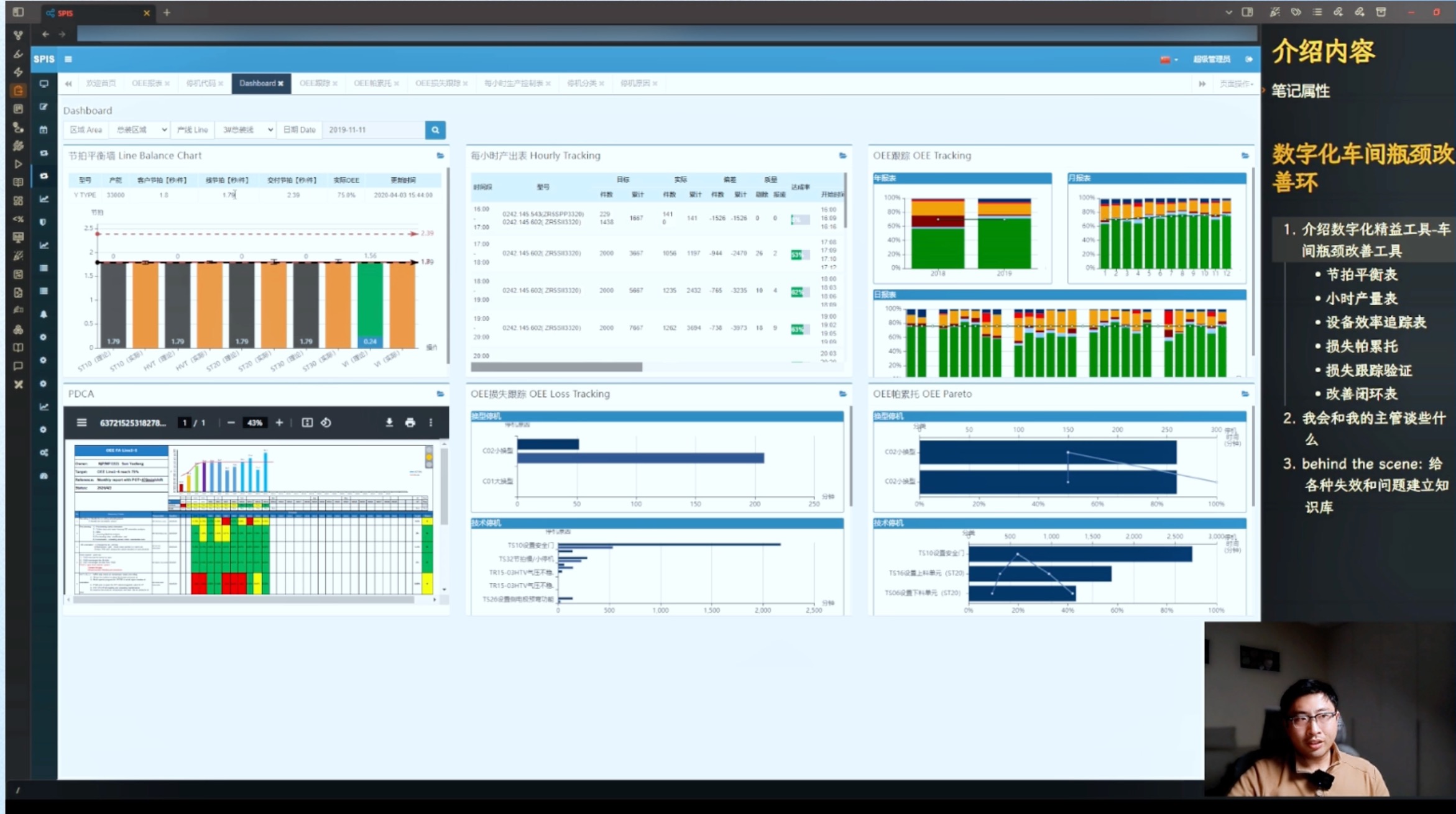

在屏幕上,大家可以看到这一系统包括六个主要部分。

其中节拍平衡墙是最关键的工具之一。这个工具帮助我们了解每个工站或产线的标准节拍、理论节拍以及通过工业工程或其他方式得出的实际节拍。通过这些数据,我们能清晰地看到我们的产能和排产的基础——到底能生产多少,交付节拍又是多少。

例如,当我们发现实际节拍为1.79秒,而客户需求交付节拍为2.39秒时,显然,我们的产线速度已经超出客户需求,具备了更多的生产潜力。

紧接着,每小时产出表会根据节拍数据,帮助我们实时跟踪理论产量与实际产量之间的差异,并通过手动或自动收集的数据,进一步管理偏差。

基于这些数据,我们不仅能够通过OEE跟踪计算设备效率(OEE),还可以通过OEE损失跟踪表进一步分析日、月、年的设备综合效率(OEE)趋势,并分解不同损失类别。

在此基础上,通过OEE损失分析帕雷托图,我们可以识别影响OEE的主要损失类别,并将其细分为不同的改进措施。

每次改善的效果,都会通过PDCA改善闭环表进行追踪和验证,并以可视化方式展示,确保每个改进措施的有效性。

我们将精益方法形成一个标准化的流程,最大的优势在于将管理思路凝练成一个系统化的框架。在实际应用和人才培养过程中,这种方法能够大幅提高效率。每个人无需从头开始思考和探索,而是通过统一的方式快速高效地解决实际问题。对企业来说,这种精力集中在关键问题的解决上,至关重要。

作为生产经理,我们不仅需要分析数据,还要通过数据引导主管团队发现潜在问题并提出有效的解决方案。那我们会通过案例进入到每张表,给大家看一些具体的信息。

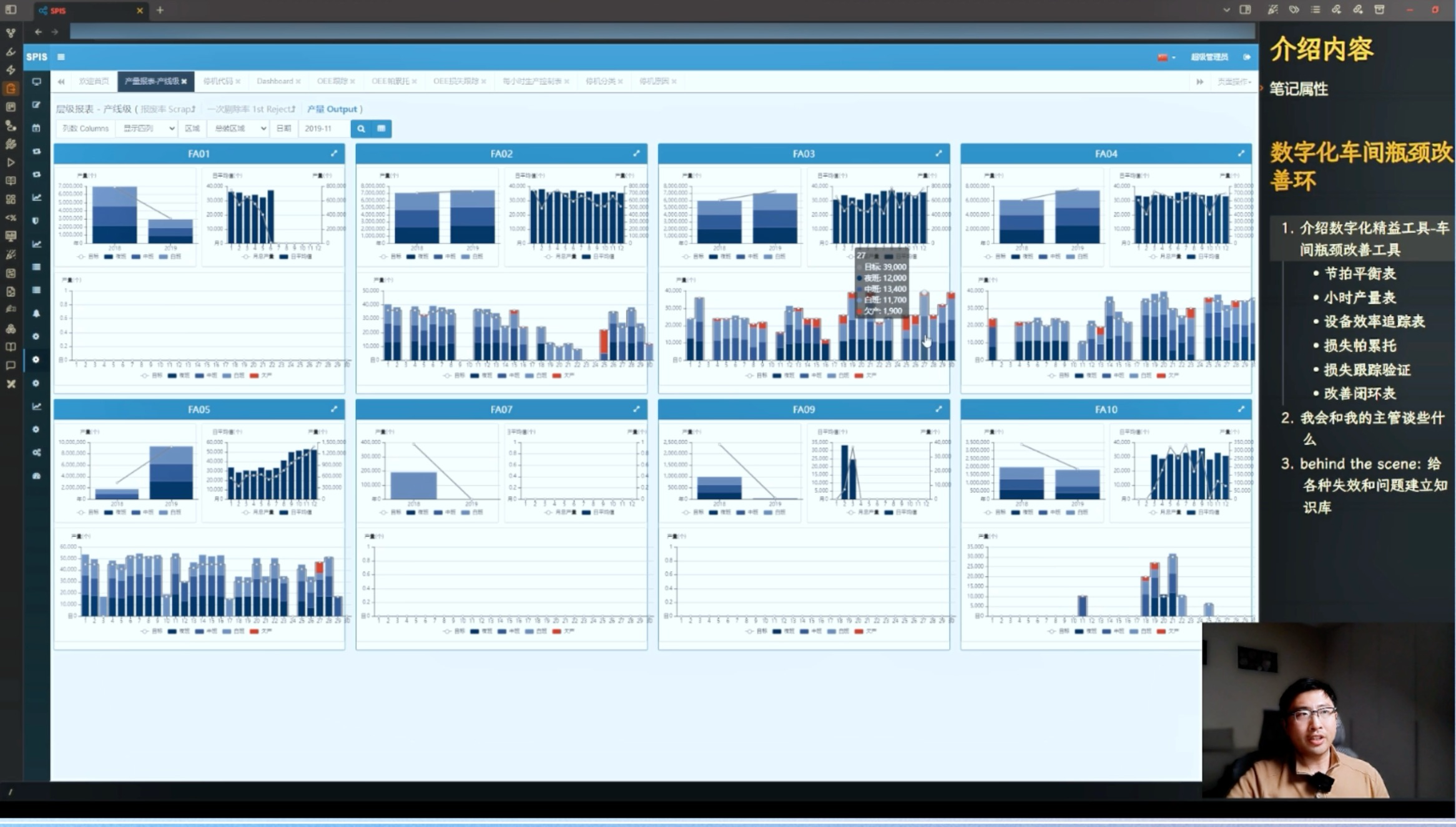

回到我们之前提到的问题,大家还记得25号的问题吗?二号线的25号和三号线的25号都有类似问题。从整体来看,对于我来说,生产经营中的一次性问题非常重要。但实际上,像三号线这种情况,很多天都会出现不达标的情况。相比之下,我对这条线更感兴趣,因为它比我原本认为的瓶颈还要严重。可以看出,三号线似乎存在一个系统性的问题,每天都在反复发生。

接着,我们将带着这些问题与主管团队进行现场讨论,了解他们的改进措施以及执行情况。

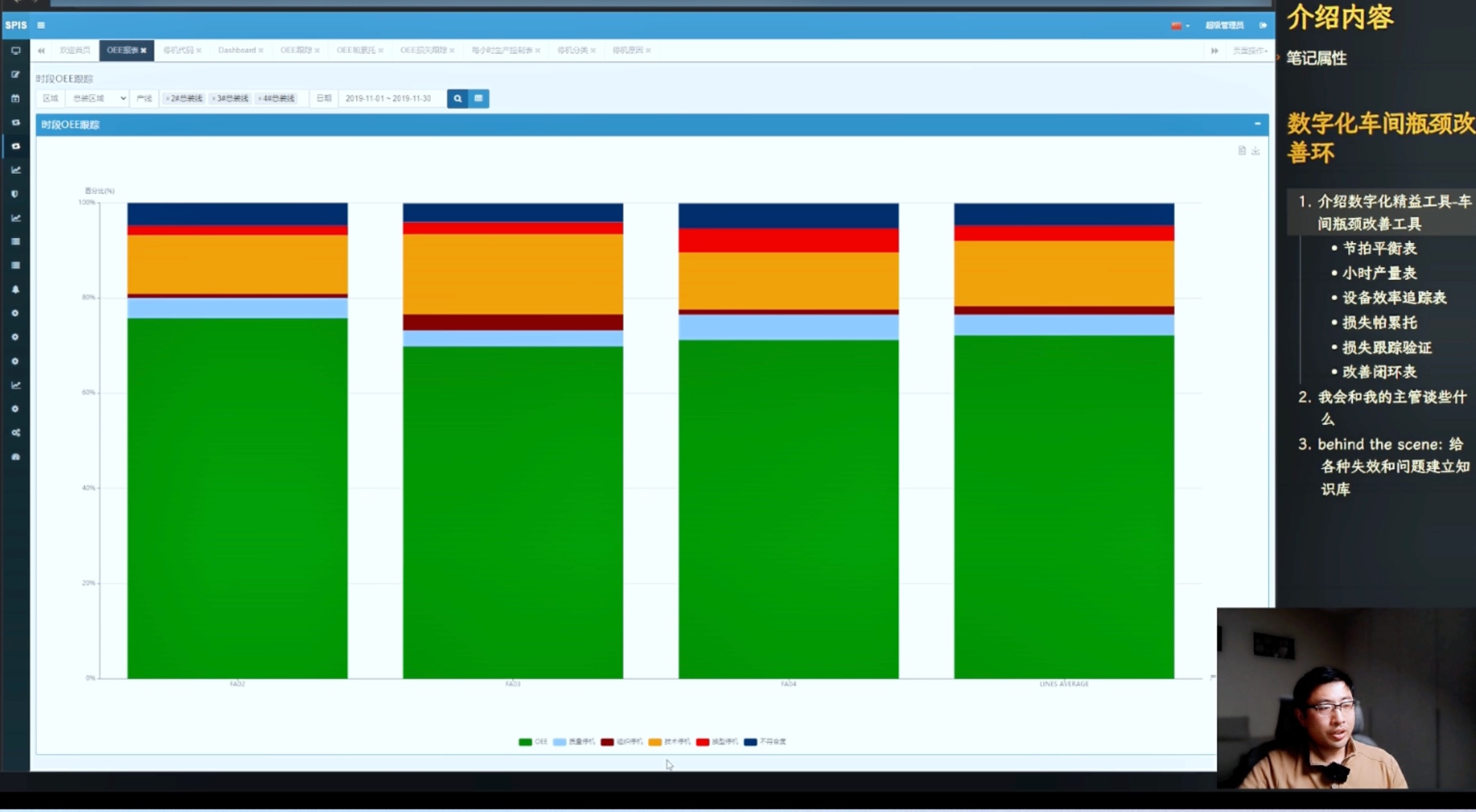

在这个大屏幕前,面对这个表格时,我会减少一些发言,避免像现在这样详细介绍。接下来,我会更多地提问:“主管,最近我们的情况怎么样?”我还会问:“哪条线是目前最困扰你的?”这样,大概率会将话题引导到三号线。接下来,我们可以看到这个页面中有一个叫做SMC的部分,它代表了我们的数字化车间瓶颈改善环。点击它后,我会打开OEE报表,我现在选择了这三条线的总装数据在一起比较。现在我们回到11月的数据段。根据我们之前的观察,三号线的数据确实最差。你们可以看到,它的柱状图显示,技术停机占据了最大的部分,这也是造成整体停机最多的原因。

为什么会这样呢?带着这个问题,我们接下来会看到我们刚才提到的Dashboard上的一些信息。

从这些数据中,我们可以看到生产节拍情况。此时,我会问主管:“现在OEE的情况怎么样?”他通常会先查看OEE跟踪表。在这个表中,你可以看到很多天的OEE表现都相对较差。

接着,我通常会举一些例子,比如“今天是11号,问题比较多。”然后我会点击11号的数据,看看那天到底发生了什么。从中我们可以发现,11号的OEE表现确实最低,且有几个小时没有达标。分析一下,发现当天发生了一个小换型,造成了接近1小时的损失。除此之外,还有一些停机时间,主要是因为组件供应和电圈供给出现了报警。这些因素导致了生产的停滞。

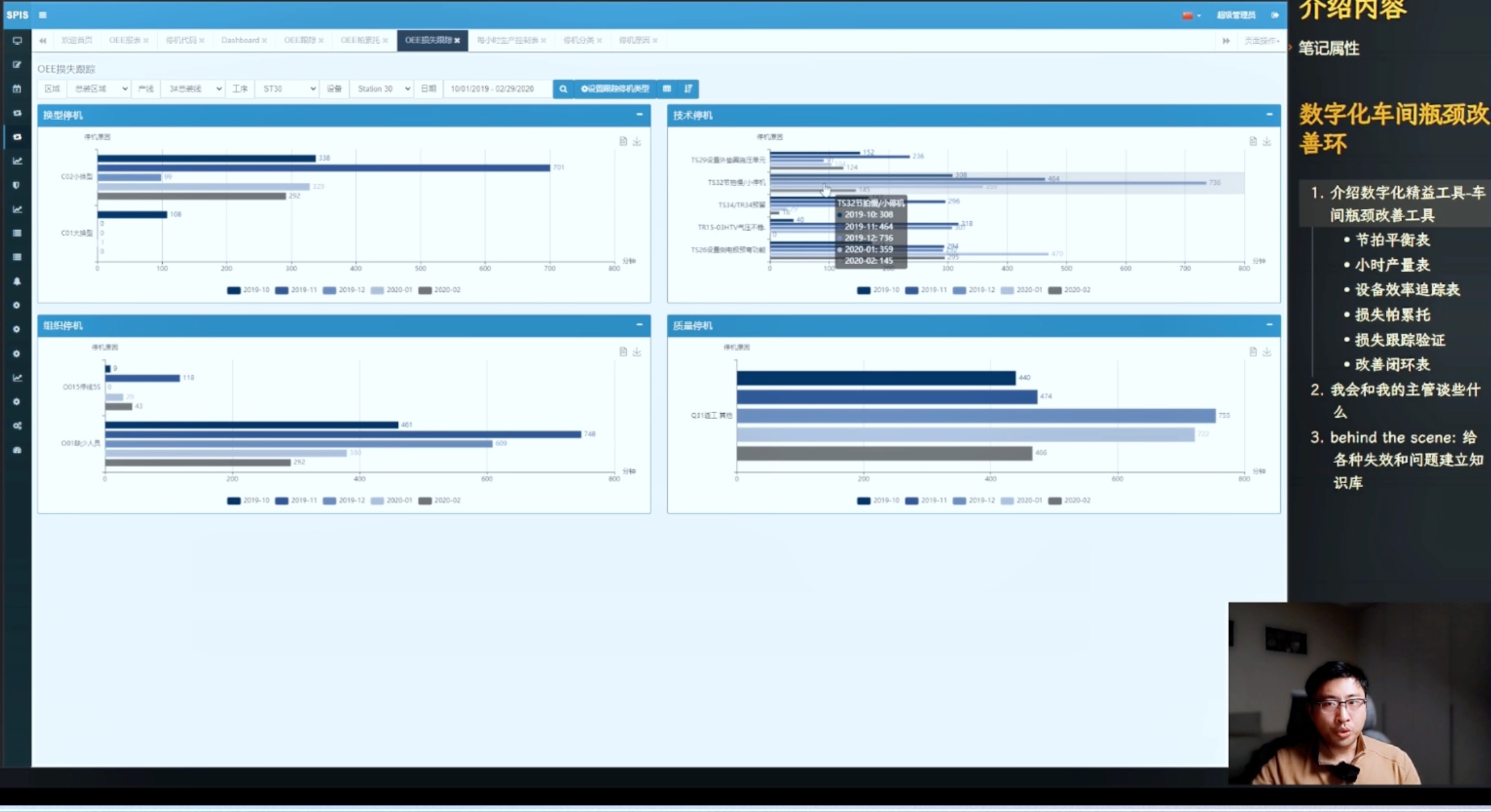

除了这些数据之外,我也会提到一些第一印象,比如我们刚才讨论过的帕雷托分析,显示11月份的问题主要集中在节拍慢、小停机、小卡顿和报警等方面。还有气压不稳、测电极预弯功能等问题,这些都是我们之前关注的关键问题。

针对这些问题,我会在与主管沟通时提出:“你们采取了哪些措施?”我会引导他们具体说明对这些问题是否有相应的解决方案,或者是否需要额外的资源来帮助解决。

有了这些信息后,我们就可以回到跟踪表,分析这些数据,这对于我们来说非常重要。以往没有数据时,主管可能会说“我做得很好,没问题”,而在没有数据的情况下,虽然你心里可能不相信,但你也容易被说服。但现在不同了,数据可以让我们更加客观地判断。例如,主管说12月份解决了11月份的问题,我们就可以通过数据快速验证他们的措施是否真正有效。这种方式确保了问题解决的客观性,也为我们提供了一个标准。

我现在屏幕上看到的绿色、黄色和红色其实是一种颜色系统,绿色表示达标。你可以看到,在这个系统中,我们的生产速度要求非常快,因为车间的组织结构要求每周进行沟通,且措施每周都会发生变化。从数据上来看,最近一周的OEE指标显著上升,这说明我们每周的反馈和调整确实产生了积极变化。

这种改进和沟通的频率,跟传统精益管理有所不同。过去我们使用纸质表格进行沟通,但由于数据采集的不及时,沟通通常是月度级别的,频率较低。而现在,借助精益数字化工具,我们能够实现每周甚至更频繁的沟通。这不仅帮助我们实时跟踪和改进,还使得生产线员工能每天甚至每几天就能进行评估和反馈。这种即时反馈的机制让改善效率大大提高,比传统方式快得多。

这种快速的正反馈激励了员工的积极性,他们可以立即看到自己的措施是否有效,像是在玩游戏一样,这种体验能更好地激发他们的参与感和成就感。

总的来说,这种方法非常简单有效,就是通过深入问题,进行互动,帮助找到答案。如果没有得到预期的答案,我们会给予进一步指引,确保他们理解并采取适当措施。

通过零可达数字化车间瓶颈改善环,我们不仅能够迅速找出潜在的瓶颈,还能确保团队的每一步行动都能跟踪到具体数据,确保改进措施能够落到实处。

案例演示完整视频点击链接观看:【零可达标杆案例-MOM系统助力博世汽车配件效率提升与成本优化-数字化车间瓶颈改善环-哔哩哔哩】 https://b23.tv/2bdOGtp