随着全球化市场的快速发展和消费者需求的多样化,传统包装行业正面临一系列复杂的挑战——从环保要求的日益严格到客户对高质量、高效率的包装解决方案的需求,再到行业内对数字化转型的迫切呼声。在此背景下,作为全球包装行业的领导者,安姆科集团敏锐洞察行业趋势,积极推进数字化升级,确保其在市场中的竞争力。 项目背景 江阴宝柏包装有限公司和江阴宝柏新型包装材料有限公司是安姆科集团在华东地区的重要生产基地。其主要产品包括薯片包装、牙膏软管、彩色软包装及医药包装,广泛应用于消费品和医药行业,工艺涵盖吹膜、分切、挤复、倒卷等,设备种类繁多,涉及的产品工艺以及配方复杂。 为了应对日益激烈的市场竞争并建立高质量高效率的生产模式,安姆科决定在现有生产模式下推动数字化转型,解决以下关键问题: 纸质记录繁琐 各种纸质记录占用存储空间,查找耗时且易遗失。 数据不透明 设备运行状态依赖人工记录,数据易遗漏且不够准确。 停机记录不完整 设备故障与小停记录不及时,管理难以获得真实数据。 缺乏报警与实时反馈机制 缺乏报警与实时反馈机制,难以及时响应设备异常或停机问题。 效率低下 OEE计算、SPC数据处理均依赖手工操作,效率低、准确性不足,效率提升无从入手。

零可达解决方案——基于OT+IT的数据采集与OEE分析系统

安姆科选择与零可达合作,采用一套基于OT+IT的数据采集与OEE分析系统,全面推动生产效率提升,并为打造工业4.0标杆工厂提供支持。该项目自2022年起分工厂分阶段实施,涵盖了75+台设备,推动了工厂的数字化升级。

解决方案由设备互联、设备实时监控报警、设备生产过程参数实时监控、产品小时实时跟踪、设备状态实时监控、生产数据实时报工、OEE及损自定损失识别等模块构成。

数据采集与OEE分析系统核心功能

数据采集与OEE分析系统核心亮点

秒级设备数据自动采集及监控:通过IOT技术实时采集设备生产工艺参数,实现全面数字化监控。

大数据计算连续型设备OEE及自动损失识别:基于采集的数据,自动计算OEE并识别生产损失,实时反馈生产效率情况。

基于WCM的设备损失改善路径:利用WCM(世界级制造)方法论,推动设备效率和生产流程的持续改进。

项目成果

1.设备互联与实时监控

完成两个工厂75+设备的实时数据采集,覆盖关键设备参数。

工艺参数实时监控

集成10台电子秤,精准实时采集产品重量数据,满足包装的高品质要求。

2.系统融合与数据共享

实现跨系统无缝接入,满足SSO多种认证方式,快速实现多系统便捷访问。

开放式数据接口访问模式,实现工时、设备状态、生产数据与ERP系统的高效共享,实现数据共享透明化。

实时生产班次信息

3.OEE分析与可视化

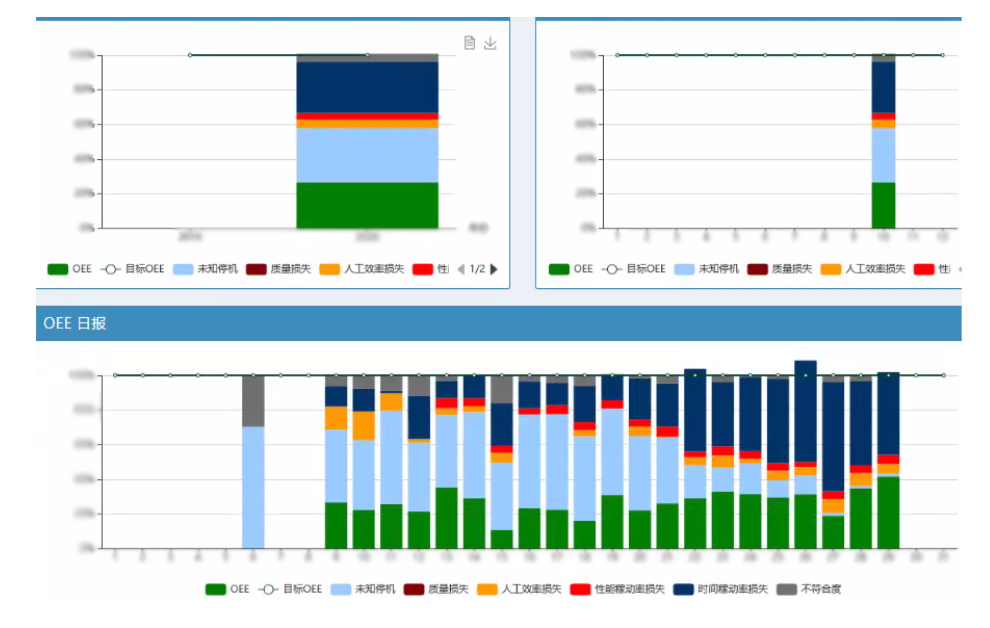

自动生成OEE及损失跟踪报表,数据更透明、更直观。

OEE及损失跟踪

引入帕累托图对OEE损失进行可视化分析,明确改进重点。

搭建措施有效跟踪图,为持续改善提供数据支持。

数据库支持与主流BI工具接入,为高层管理提供深度数据分析。

4.效率提升与环保实践

通过WCM方法论,推动持续改善,优化设备效率。

数字化转型减少纸质记录和人工操作,降低资源浪费和管理成本。

系统性提升产线设备的OEE效率,确保安姆科在行业中的竞争优势。

通过零可达的数字化解决方案,安姆科成功应对了行业的快速变化与多重挑战,迈出了从传统工厂到智能工厂的坚实步伐。设备和工艺数据的实时采集打破了信息孤岛,确保了数据的精准与及时性。自动化的OEE分析与损失跟踪系统,使生产效率提升不再依赖人工操作,推动了设备利用率的最大化。

这些创新举措不仅提升了安姆科的生产效率和质量管理水平,更在行业中率先实现了智能制造的转型,彰显了其在快消包装领域的领先地位与责任担当。随着工业4.0和智能制造的不断推进,安姆科和零可达的合作将继续深化,共同推动包装行业的数字化升级。