在上一期我们谈到的“数字化车间瓶颈管理改善环”话题的基础上,今天我想跟大家深入探讨另一个非常关键但常被忽视的主题:质量损失分析与质量成本管理。

为什么选择质量作为切入口?相较于设备问题,质量问题往往牵涉更多维度的因素,对信息化和数字化的要求更高。尤其在追求一致性和可靠性的今天,质量分析已不仅是检验,更是优化的第一步。

案例演示完整视频点击链接观看:【零可达标杆案例-MOM系统助力博世汽车配件效率提升与成本优化-质量损失分析-哔哩哔哩】 https://b23.tv/NoAwTZW

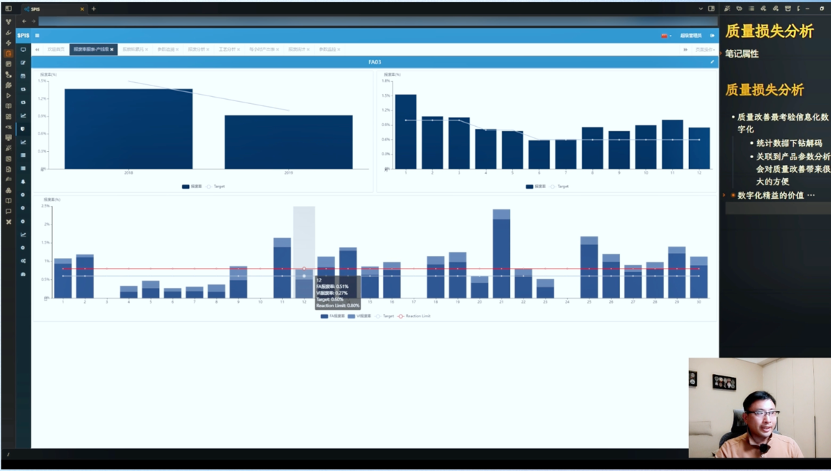

从一条产线上的数据说起

我们依然以系统里的三号线为例。通过车间管理系统的数据分析,我们可以清晰地看到11月份的报废率相比10月有了明显的上升。点开每天的报废率数据后发现,多天报废率都高于设定目标。

我们进一步点击柱状图,即可深入查看当天的报废详情,包括各类型的报废代码以及对应的占比。

借助这种“所见即所得”的操作,我们像生产主管一样,迅速聚焦问题核心,无需在多个系统之间频繁切换,极大地提升了问题识别的效率。

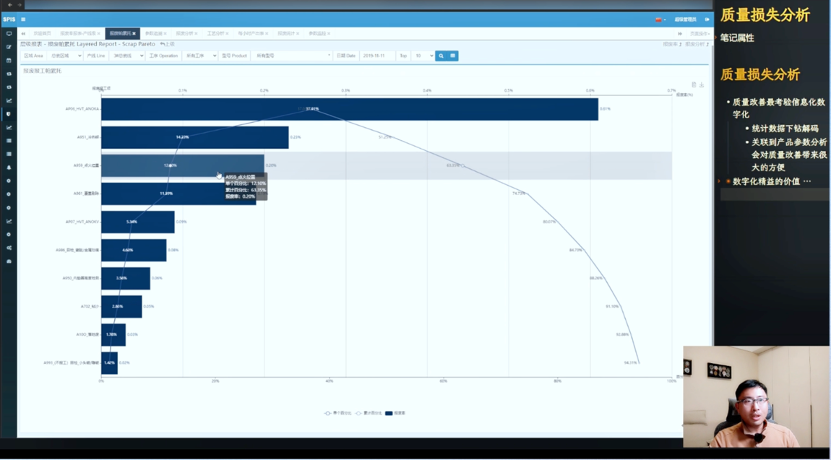

报废率分析:聚焦问题型号与工序

继续深入,系统支持按型号、时间段等维度进一步拆解数据。比如我们注意到,10月29日A951型号在冷热铆工序的报废率飙升,并集中在521这个机型上。结合小时产量表查看后发现,这一天正好早上有一次换型操作,对应剔除数也显著增加。

这类信息链条的快速打通,使我们能精准锁定问题源头:是否是换型后的冷热铆参数没有及时调整?

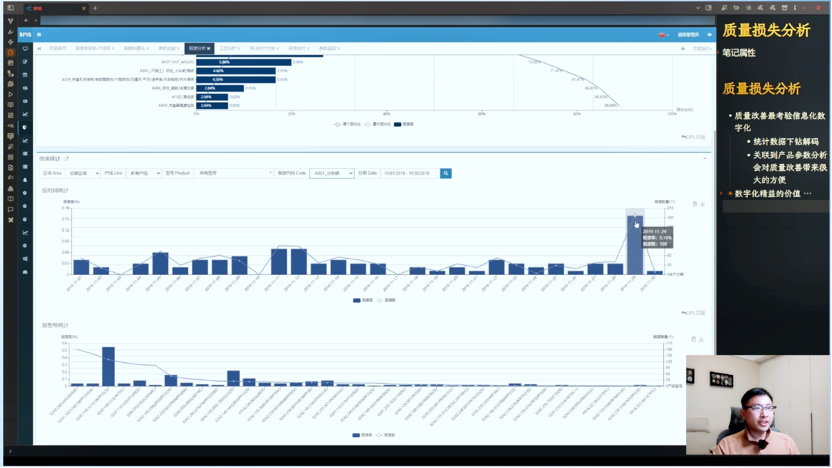

工艺参数趋势分析:技术不再是壁垒

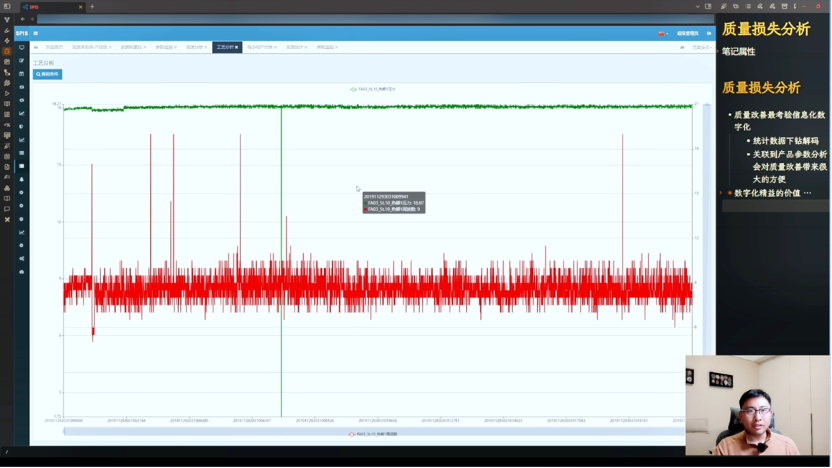

为了验证这个推测,我们进入工艺参数分析界面,选定29号三号线,聚焦冷热铆的两个关键参数:压力与周波数。

结果显示,这两个参数在早上的确存在波动,后期数据也有明显下跌趋势。这些异常趋势,对于工程师来说是非常宝贵的线索。更重要的是:他们不再需要依赖额外专业软件(如Minitab或SPC工具),在同一平台就能完成大多数分析操作,快速推进问题定位和解决。

此外,系统也提供了实时SPC分析功能,自动计算并展示各项控制值、稳定性指标,支持报警设置,进一步增强了现场响应能力。

精益+数字化:不仅是效率,更是赋能

分享这个案例的目的,不仅是展示一个质量问题的追踪过程,而是想强调数字化如何放大精益的价值。

传统的精益强调:

• 问题识别

• 数据采集

• 因素分析

• 闭环改善

但精益数字化的加入,让这一切变得更快、更高效。从数据采集、信息传递、到问题分析、决策闭环,每一步都能以“分钟级”的速度完成,而不是“天级”甚至“周级”。

在早期的落地实践中,比如2019年我们在南京的项目,这种节奏的提速意味着企业“能不能活下去”的差别。

数字化≠替代人,而是放大人

当然,数字化工具只是手段,人仍然是不可替代的核心。优秀的工程师、现场主管,是将工具价值发挥到极致的关键。

就像很多美资企业特别喜欢招聘六西格玛的专家,希望他们像特种兵一样帮助产线解决问题。我们的想法是,为什么不赋能自己的团队,通过数字化平台,帮助他们掌握相同的分析能力,让每一个工程师、每一个产线成员,都有能力做六西格玛的工作?

这不仅节省人力,也能激发团队的主人翁精神,推动指标真正落地。

数据穿透力:解决扯皮,提升协同

另一个数字化带来的巨大价值是数据的穿透力。一旦大家都基于同一平台、同一份数据进行沟通,信息透明、扯皮减少,协同效率自然提升。过去需要层层汇报、反复确认的问题,现在可以在第一时间推送给相关人员,问题解决的节奏自然加快。

数据激发好奇心,点亮持续改善的火苗

最后,我想说的是——数据不仅是工具,更是一种激发好奇心的方式。

很多时候,我们不是没有想法,而是缺乏线索。数据的可视化和分析能力,为我们提供了一个“从异常中发现机会”的窗口。看似普通的曲线变化、突增的报废率、参数的波动,背后都有可能藏着我们可以优化的点。

而当这些线索变得容易获取,我们的思考和改进就会变得自然而然。

让我们一起做“更聪明”的制造人

今天的内容只是一个小例子,但我真心希望我们团队能一起探索更多类似的议题。如果你对某些模块或工具特别感兴趣,也欢迎留言、反馈,我很乐意继续做深入分享。

希望在数字化精益的助力下,我们能更高效、更聪明地应对当前企业面临的降本增效压力,也希望每一位制造人都能在这个过程中收获成就感与信心。

我们,一起前行。

案例演示完整视频点击链接观看:【零可达标杆案例-MOM系统助力博世汽车配件效率提升与成本优化-质量损失分析-哔哩哔哩】 https://b23.tv/NoAwTZW

0510-8521 1230

0510-8521 1230