在制造业数字化的浪潮中,数据已成为企业最重要的生产要素之一。车间里每一台设备、每一道工序、每一次检测,都在不断生成海量信息。企业希望借助这些数据提升效率、保障质量、优化决策,然而现实中常常发现,数据虽多,却难以发挥应有价值。问题的根源并不在于数据的数量,而在于数据在不同系统、不同层级和不同阶段之间缺乏一致性。只有当数据在全链条保持统一,企业才能真正让数字化落地生根,让数字成为决策和优化的可靠依据。

为什么企业感觉数据不可信?

企业在数字化的初期阶段最容易感受到的,就是“版本过多”的困扰。相同的产品在 ERP 系统和 MES 系统中的编码不一致,生产报表与现场实际对不上,管理层在集团会议上看到的数据与现场人员的感知存在差距,不同部门对指标的定义也各不相同。这些看似细节的问题,最终会让管理层难以基于数据作出准确判断,数据的价值因此大打折扣。

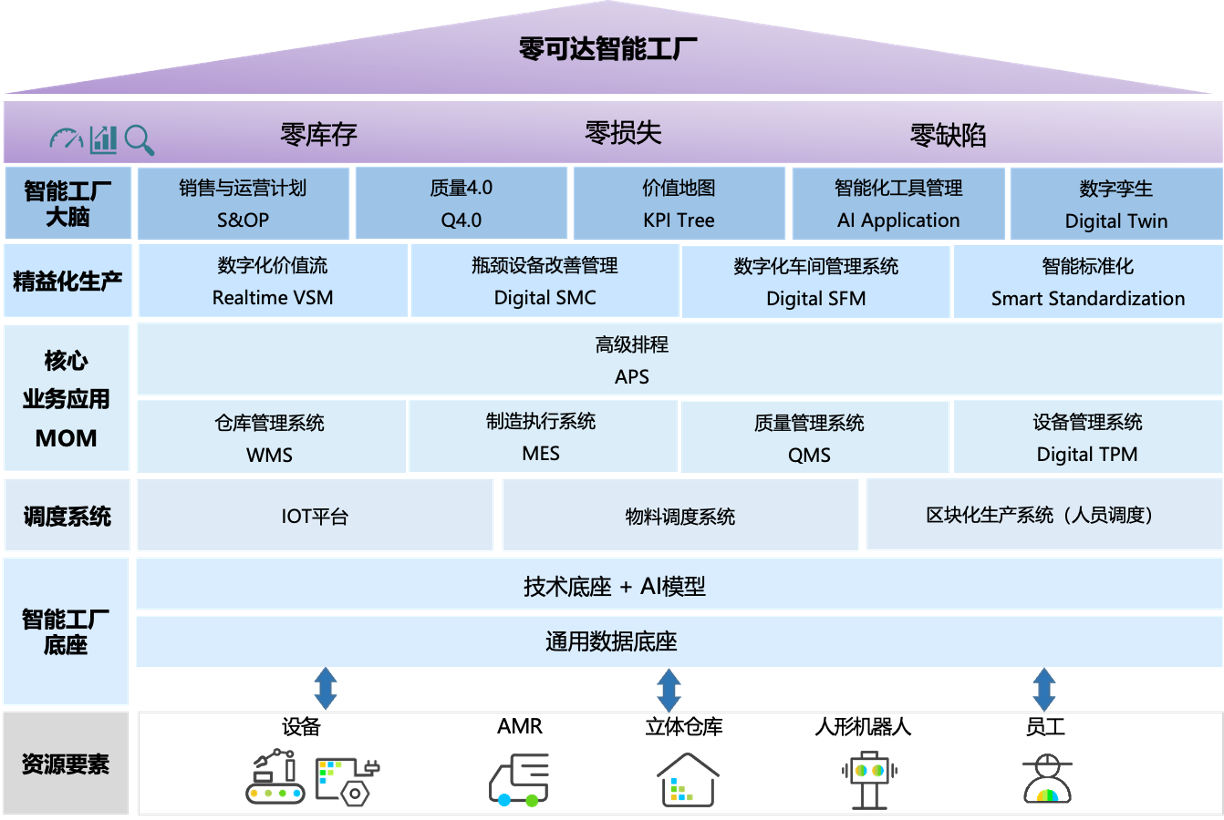

零可达的答案:一致性才是核心价值

零可达认为,数字化的真正价值不在于“是否有数据”,而在于“数据能否在不同环节保持一致并持续传递”。所谓数据一致性的传递,不仅指数字表面的相等,更是指数据在不同系统、不同层级和不同阶段中保持同源、同义和同口径。它要求数据从源头产生,到逐层上传,再到跨系统共享,始终保持逻辑一致与语义统一,从而支撑企业建立起完整、可信的数据链条。

纵向传递:从现场到集团的真实映射

纵向来看,智能工厂需要让数据能够自现场而起,向车间、工厂直至集团层面层层传递,而不被人为“再加工”。例如,生产线采集的工艺参数,经过清洗和建模,可以直接进入工厂级的 MOM 系统,并最终在集团层的 BI 报表中展现。这意味着集团层的管理者看到的数字,不是二次修饰的结果,而是现场原始数据在统一模型下的自然延伸。只有这样,管理层才能真正把握企业运行的真实情况。

横向打通:多系统协同的统一口径

横向来看,企业内部普遍存在多系统并行的情况。ERP 负责资源管理,MES 关注生产执行,QMS 聚焦质量控制,WMS 管理仓储物流,IoT 平台采集设备与环境数据。如果这些系统之间的数据口径不一致,就会造成部门之间“各有一套算法”,从而削弱协同。零可达通过智能工厂底座与统一的数据架构来解决这一问题。无论是物料号、批次号这样的主数据,还是订单状态、库存信息这样的业务数据,都在全局范围内得到统一管理和共享。这样一来,不同部门和岗位在沟通时不必再依赖于“手工搬运和二次解释”,而是直接使用同一份可信的数据。

时间维度:让数据在全生命周期延续

更进一步,数据一致性的传递并不局限于空间维度,还必须覆盖时间维度。一个产品从研发到试产再到量产,经历多个阶段,每一个环节都可能修改工艺参数或调整流程。如果数据无法在时间线上延续,就会出现“前后断裂”,导致后续环节缺乏上下文理解。零可达的解决方案,能够确保研发定义的参数在试产环节得到验证和修订,并自然传递到量产阶段。当问题出现时,企业不必重新收集资料,而是能够沿着同一条数据链直接追溯根因。这种跨生命周期的一致性,为数字孪生和智能分析奠定了基础。

语义统一:数字背后的业务逻辑一致

当然,保持数据一致性并非只要数值对齐,更重要的是语义统一。举例来说,质量系统统计的“不良率”,如果和生产系统、财务系统的定义不同,就会造成同一指标的多重解释。零可达通过行业最佳实践和质量理念的固化,例如博世总结的 14Q 方法,将这些语义规则嵌入系统,从而确保数据不仅在数值上匹配,更在逻辑上保持一致。

从一致性到智能化:迈向零损失制造

在零可达看来,数据一致性的传递并不是终点,而是智能工厂走向更高阶段的起点。只有当数据具备可信性和完整性,AI 技术才能真正参与到业务优化和决策支持中;只有当数据在全链条保持一致,业务数字化才有可能实现持续改善和零损失制造的目标。因此,数据一致性的传递不仅是一种技术要求,更是一种管理理念和企业能力的体现。

创造零损失的工业制造,是零可达的使命,而数据一致性的传递,则是通往这一目标的根基。

0510-8521 1230

0510-8521 1230