前言:零可达智能工厂平台的实施,为京西集团在电动化和智能化趋势下的转型升级提供了强有力的技术支撑,确保了其在全球市场的持续增长和长期成功。

在全球化和技术革新的大背景下,汽车零部件行业正经历着一场深刻的变革。随着电动化、智能化技术的快速发展,新兴企业凭借其敏捷的创新能力和对新技术的快速应用,正逐渐改变行业格局,对传统零部件制造商构成了前所未有的挑战。

在这样的大环境下,京西集团认识到,为了保持其在全球市场的竞争力,必须采取行动,加速技术创新和生产流程的智能化改造。

面对这一行业趋势,京西集团决定引入零可达智能工厂平台,以实现生产效率的显著提升和运营成本的有效降低。这一战略举措旨在通过智能化技术的应用,提高产品质量,加快市场响应速度,从而在全球汽车零部件行业中保持领先地位。

京西集团,一家拥有百年历史的汽车零部件制造商,专注于底盘和制动产品的研发与生产。

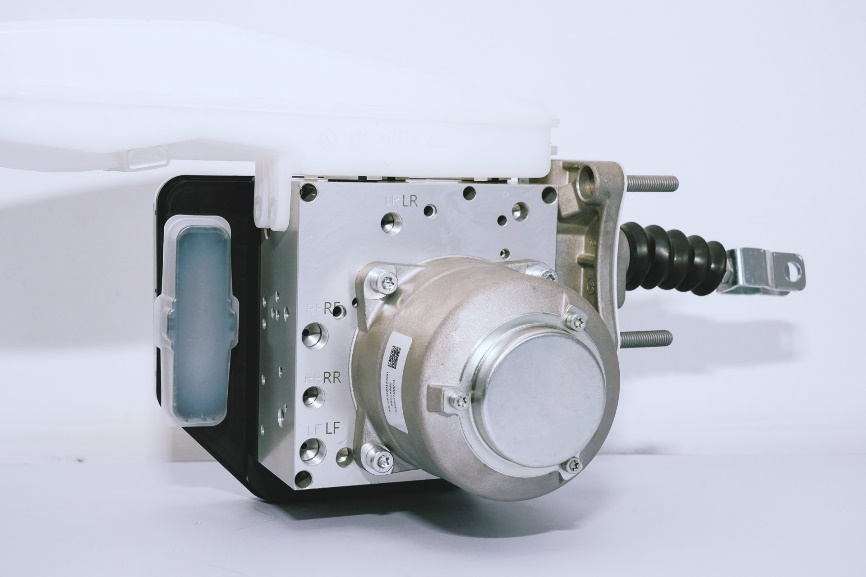

京西集团拥有一系列先进的汽车底盘和制动产品,包括智能全主动悬架、磁流变减震器(MagneRide)、电子机械制动卡钳(EMB)、连续阻尼控制减震器(ValveRide)、空气弹簧(AeroRide)以及智能集成线控制动系统(1-Box)。这些产品在冰雪路面等极端条件下表现出色,提供了稳定的刹车和车身稳定性。

京西集团1-Box样件

面对汽车行业的电动化和智能化趋势,京西集团积极应对新兴势力的挑战,并在2023年取得了显著的业绩增长。2023年,京西集团全球订单金额达到27亿美元,同比增长近300%。特别是在欧洲市场,京西集团实现了制动产品首次进入欧洲市场,与中国和北美市场形成了三足鼎立的格局。

京西集团认识到新兴零部件供应商的快速反应和本地化优势,因此强调需要“重新出来创业”,并利用其百年积累和全球布局的优势,以保持在智能底盘科技领域的领先地位。

京西集团很多主打产品都在中国生产。当前主推的1-Box,将于4月正式在江苏省常州金坛生产基地下线。

京西集团江苏常州金坛生产基地1-Box系统生产线高度自动化、智能化

此前,京西集团选择与零可达科技合作,共同开发和实施一套先进的工厂智能制造系统。零可达科技凭借在智能制造领域的专业知识和技术实力,为京西集团金坛工厂量身定制了一套解决方案,旨在提升生产效率、降低运营成本,并确保产品质量的一致性和可靠性。

金坛工厂于今年正式启动了该生产管理数字化项目,围绕主数据平台、生产过程管理系统、晨会管理系统、生产组织看板四大核心模块,将整套系统贯穿于整个生产业务流从异常现象的及时响应到问题解决的全流程管理,自下而上的信息反馈、自上而下的流程管控,精准而高效的解决各阶段核心问题。

主数据平台:数据管理与控制

主数据平台是整个数字化系统的基础数据库,围绕着人机料法环五大元素进行数据管理,包括人员名单、工作群组、员工技能、生产班次、产品族群、产品信息等多种要素进行数据化管理,以满足整个数字化生产系统的应用需求,帮助企业洞察各类异常,为持续改善提供依据。

生产过程管理系统:生产执行与监控

生产过程管理系统是生产管理的核心工具,贯穿在整个生产制造过程,从生产资源的组织安排到生产报工的绩效体现,通过人性化的操作页面,结合数据自采功能,实现生产过程的全面管控。

班组计划模块:

通过班组计划模块,系统将根据各产线排班计划、人员配置、产量需求和生产节拍,计算出各时间段的产量目标,以提高现场管理的颗粒度,为完成生产目标奠定基础。

安灯系统模块:

将生产过程中可能遇到的停机分成换型、质量、技术、安全、精益、设备、物料、计划八大类停机,并且在每个停机类别下细分了多个常见的二级停机菜单供员工选择。通过点击对应工序的停机按钮,将故障精确的传递给相应的解决人员。

实时语音播报系统:

通过实时语音播报系统加速问题解决的响应速度,整个问题处理过程按响应时长、解决有效性和损失分类进行统计管理,为提高问题解决效率提供更精确的指导方向。

数据指标报表:

整套系统拥有完善的数据管理平台,包括班次报告、帕累托分析、缺陷清单、停机追溯、OEE损失分析、人工效率MTTR、MTBF等多个数据报表,为数据分析与绩效改善提供及时准确的依据。

QRCI(快速响应与持续改善)管理系统:

遵循现场问题现场解决、系统问题系统解决的原则,单独开发设计的QRCI管理系统,结合CAPA纠正/预防措施的质量管理理念,将异常现象的严重等级归分为工厂、部门、产线级问题,由不同层级进行跟踪管理,把控问题解决的有效性和系统性。

生产组织看板:实时生产监控

通过数采功能和生产主数据的多元化配置,实时反映着每条产线的产量、质量达成情况。结合系统智能响应程序,实时了解各系统的解决进度,将生产过程中存在的异常和损失通过数据化图表的方式清晰的呈现在眼前。

晨会管理系统:日常管理与决策支持

围绕SQCDP五大指标,根据工厂的运营优先级,管理者可通过晨会管理系统为其创建合适的衡量指标,通过每日回顾和任务分配的方式,在指标异常的第一时间启动纠正措施。

除关键指标回顾外,晨会场景下的工作汇报和问题上升是该系统的另一核心。结合QRCI功能模块,为工厂提供了一个工作汇报和问题反馈的沟通平台,能够及时跟踪晨会重要事项和行动计划的开展结果,提高会议的有效性和问题解决的及时性。

对于京西集团而言,引入零可达智能制造系统不仅意味着生产效率和产品质量的显著提升,而且还是其在全球汽车零部件行业中保持竞争力和市场领导地位的关键。零可达智能工厂平台的实施,为京西集团在电动化和智能化趋势下的转型升级提供了强有力的技术支撑,确保了其在全球市场的持续增长和长期成功。

随着零可达智能工厂平台的深入应用,京西集团将继续在智能底盘科技领域保持领先地位,引领汽车零配件行业迈向更加智能化、绿色化的未来。