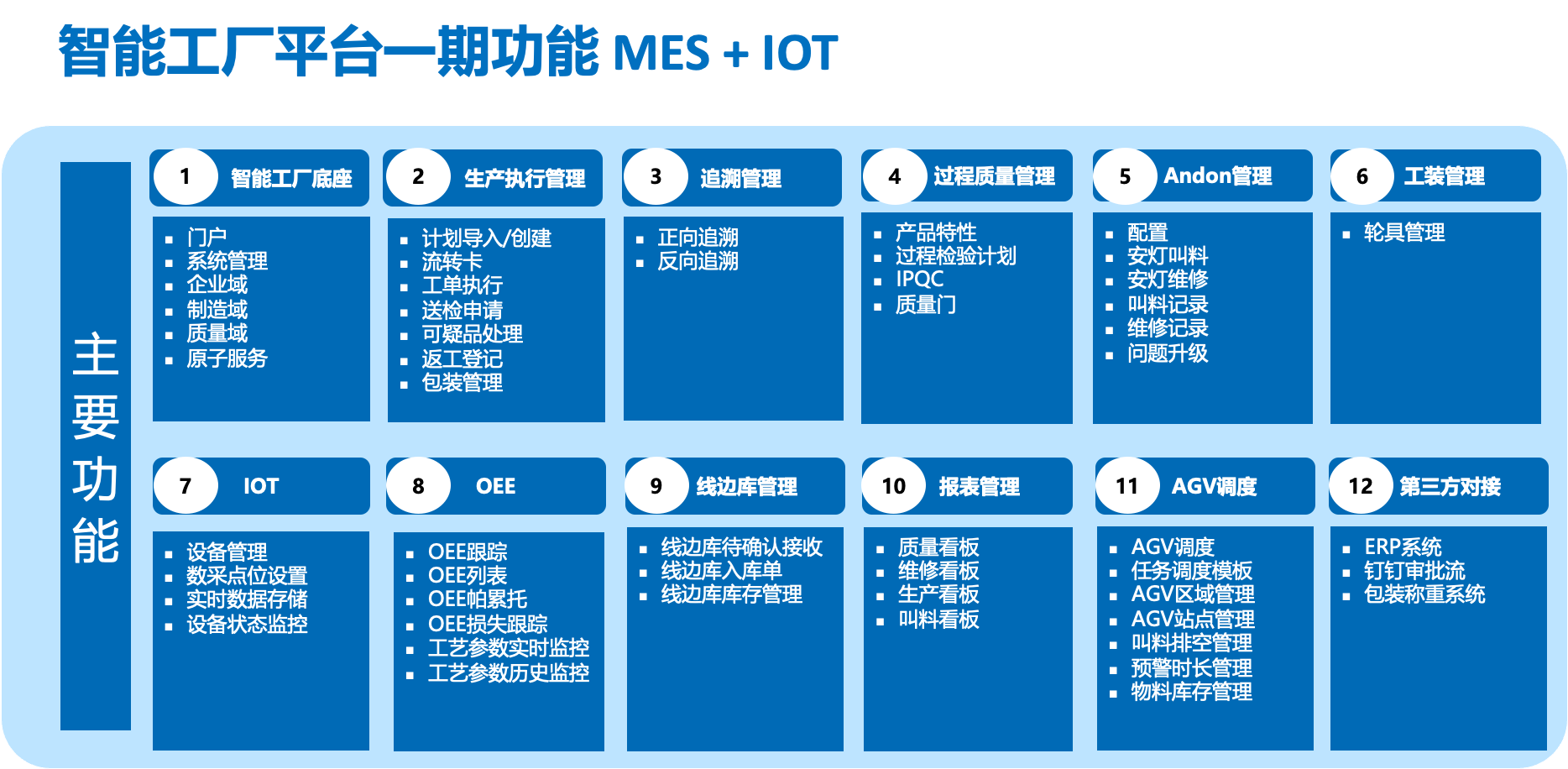

在汽车产业加速向新能源化、平台化、柔性化演进的背景下,汽车零部件企业正面临一场深层次的制造体系重构。本项目,正是在这一行业背景下展开的一次系统性实践。 本项目将以“整体规划、分步实施、数据驱动、持续改善”为原则,围绕生产执行、设备数据、智能物流等关键场景,构建面向未来的智能工厂平台,为客户打造可复制、可扩展的数字化标杆工厂奠定基础。 面向多工艺制造的整体数字化规划 作为汽车内饰材料领域的重要制造企业,客户的生产场景同时具备流程型与离散型制造并存的特点,对生产协同、物流执行、质量管理和交付稳定性提出了更高要求。 在前期交流与多轮现场调研中,双方围绕: 生产计划与执行协同 设备数据采集与 OEE 改善 线边物流与 AGV 自动化 系统集成(ERP、钉钉等) 分阶段推进的智能工厂路线 进行了系统梳理,并形成了“一体规划、分期落地”的智能工厂建设思路。 一个底座,三条主线:智能工厂总体架构 本次项目以零可达智能工厂底座为核心,统一数据模型与技术架构,在此基础上逐步构建三条关键业务主线: 供应链与计划主线 订单交付与现场执行主线 闭环质量管理主线 通过平台化方式整合 MES制造执行系统、IOT数据采集与监控系统等核心系统,避免传统“系统烟囱式建设”,为后续 AGV 调度、APS、QMS、WMS 等系统扩展预留充足空间,实现数据一致、业务贯通、持续演进。 项目一期聚焦:MES + IOT协同落地 在项目一期阶段,双方将重点聚焦现场可见、业务可用、数据可沉淀的核心能力建设。 通过MES+IOT的实施,客户将实现生产执行效率显著提升、设备稼动率与OEE持续改善、线边物流和物料流转更加透明可控。 同时,基于统一的数据底座和平台化架构,生产计划、订单交付和质量管理将实现高度协同,减少人为干预和管理盲点。 在汽车零部件行业,智能工厂并不是“一次性建设完成”的项目。因此,在一期工作的基础上,双方已对后续阶段进行了前瞻性规划,包括: 更深入的生产计划与协同能力 质量管理体系的系统化集成 物流与现场执行的进一步自动化 所有这些能力,都将建立在当前平台与数据底座之上,循序推进、逐步释放价值。 以数据为起点,共建可持续进化的智能工厂 本次项目启动,不仅是一个系统建设项目的开始,更是双方在精益理念、数字化方法论与智能制造实践上的深度协同。 零可达将继续秉持“创造零损失的工业制造”的使命,依托智能工厂底座与行业实践经验,与客户携手推进数据驱动的制造运营升级,为汽车零部件行业打造更具参考价值的智能工厂样板。