通过实施零可达MOM系统,博世汽车部件(南京)有限公司(RBNJ)不仅提升了设备综合利用率30%,降低了报废率57%,还优化了人员配置,每班减少3人。

博世集团是全球领先的汽车技术和服务供应商。1902年,博世设计并制造了全球第一只火花塞,成为汽车工业发展史上的一座里程碑。

博世汽车部件(南京)有限公司(RBNJ)系博世集团独资企业,企业前身是南京华德火花塞有限公司(NHSP),由博世集团与南京电气集团于1996年4月2日合资建立,并于2010年2月完成股权转换,成为博世集团全资子公司。2011年3月公司增资扩股并更名为博世汽车部件(南京)有限公司,公司新工厂位于南京经济开发区东区,占地面积约30万平方米,并于2013年3月20日盛大开业。公司主要产品为火花塞、刹车片及汽车诊断设备,并且是博世集团最大的火花塞制造基地,制动组件和检测设备的新研发基地,拥有最先进的测试平台和测试设备。

博世汽车部件(南京)有限公司(RBNJ)作为汽车零部件行业内燃机领域的Tier1供应商,由于汽车行业整体正在向新能源转型,客户订单量缩减、制造成本需进一步降低。因此需要引入创新性的数字化系统,帮助客户进一步提升质量水平和降低制造成本。

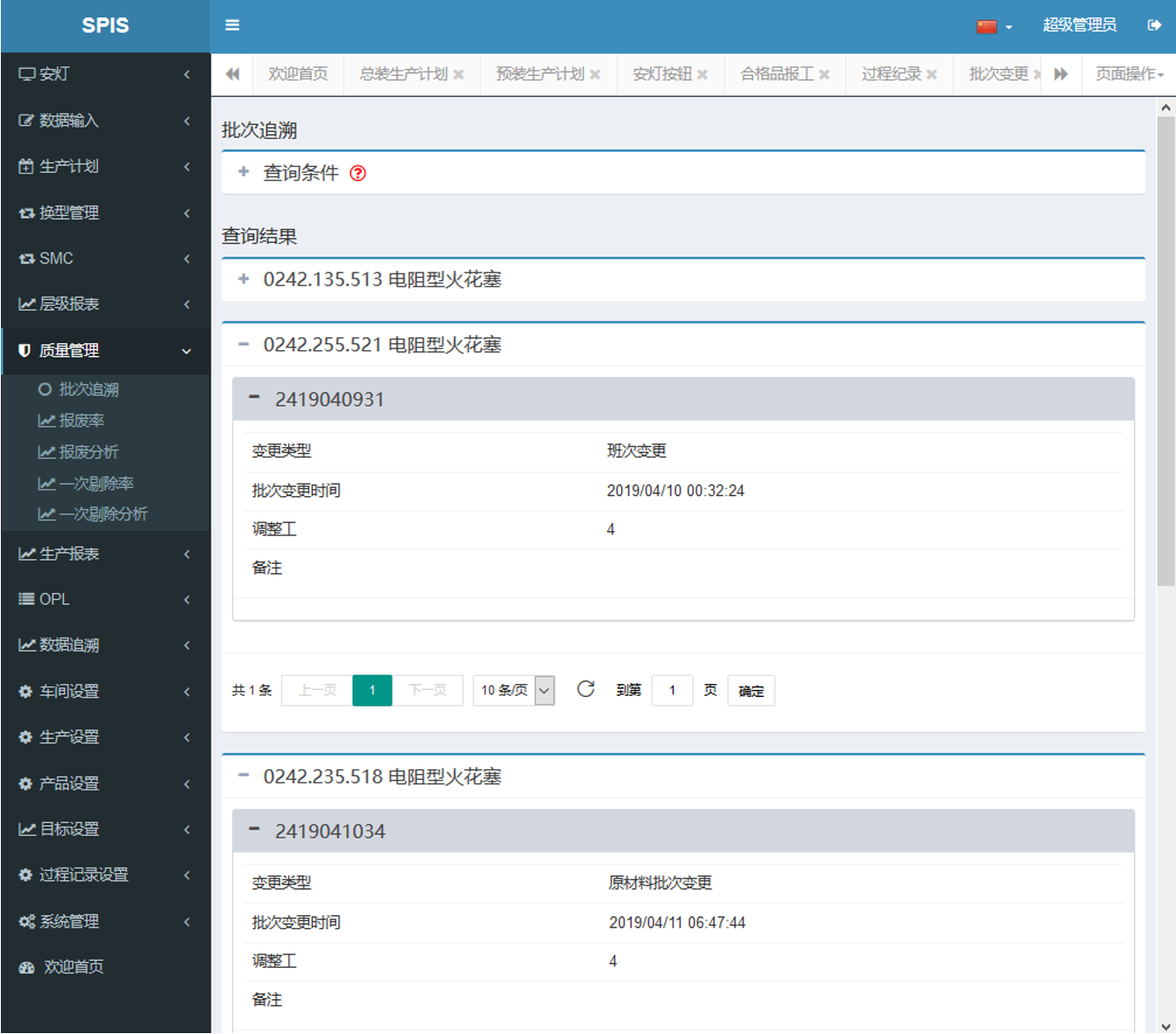

RBNJ选择了零可达MOM系统结合产线数据分析系统的解决方案,以实现生产过程的全面数字化管理。这一系统整合了OEE、生产报工、质量控制、批次管理、产品追溯和工艺分析等多个关键模块,为RBNJ的生产流程提供了强大的数据支持和决策工具。

零可达MOM系统作为一个集成化的平台,将生产计划、执行、控制和报告流程无缝连接,确保生产活动的高效协调。

利用物联网(IoT)技术,系统自动采集生产线上的数据,包括设备状态、生产进度、质量检测结果等,为后续分析提供原始数据。

能够对采集到的大数据进行深度分析,识别生产瓶颈,预测潜在问题,并调整生产策略。

MOM系统提供实时的生产监控界面,使管理人员能够即时了解生产状态,并动态调整生产计划。

通过集成的质量控制模块,系统能够确保每个生产环节的质量标准得到严格执行,并通过批次管理实现产品的全程追溯。

![]()

通过零可达MOM系统的实施,RBNJ的设备综合利用率实现了30%的显著提升,这一提升直接反映了生产效率的大幅增强。

质量控制模块的引入,使得产品的报废率大幅下降57%,有效减少了材料浪费,提升了产品的整体质量。

MOM系统的实施还带来了人员优化的效果,每班减少了3人,这不仅降低了人力成本,也提高了员工的工作效率和满意度。

*以上数据来自客户反馈

通过这些深入且全面的解决方案,零可达MOM系统不仅为博世汽车部件(南京)有限公司提供了一个强大的数字化制造平台,更通过促进信息技术(IT)与运营技术(OT)的深度融合,确保了技术解决方案与业务目标的一致性。这种融合不仅提升了生产效率和产品质量,还加强了企业对市场变化的快速响应能力,为博世在全球汽车行业的激烈竞争中保持领先地位提供了有力支持。

*本项目于2018年实施,本文首发于2019年