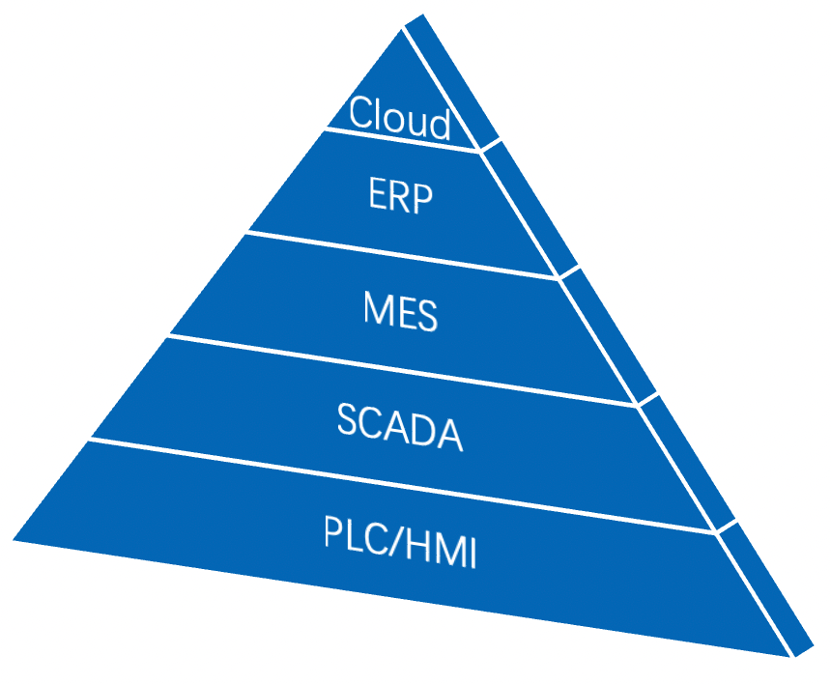

我们首先从我们的自动化堆栈谈起,因为我觉得它非常关键。自动化堆栈与我们要讨论的“终极目标”息息相关。每个企业都在努力实现这个目标,MES(制造执行系统)位于其中,监控和数据采集系统(SCADA)以及PLC和HMI也是关键部分。我们的自动化堆栈采用了五层架构,而传统架构是六层的,其中PLC和HMI是分开的,但在我们这儿已经整合在一起了。不论你的企业处于工业3.0还是工业4.0状态,你的企业架构都遵循这一堆栈。在每一层都有数据,但这些数据往往未被有效集成或统一。

在传统环境中,PLC位于边缘,负责所有自动化操作,以确保员工安全并保持设备的稳定运行。HMI则让我们能够控制自动化环境。监控和数据采集层使我们可以从控制室对整个工厂的运行进行实时监控和报警。制造执行系统将ERP中的订单转化为车间生产指令,这是OEE(Overall Equipment Effectiveness,即整体设备效率)的核心所在。云则负责存储数据、生成报告以及进行后期数据分析,从而帮助我们从运营中学习。

几乎每个企业都会有PLC和HMI,ERP系统也是必不可少的。你可能还有SCADA系统,它可以在中央显示报警,而不仅仅是机器上。虽然MES软件层和基于云的分析系统的普及还不广泛,但几乎所有企业都渴望实现这些“终极目标”。然而,计算OEE(整体设备效率)是必不可少的,不论你是否拥有MES系统,这一点是不可选择的。

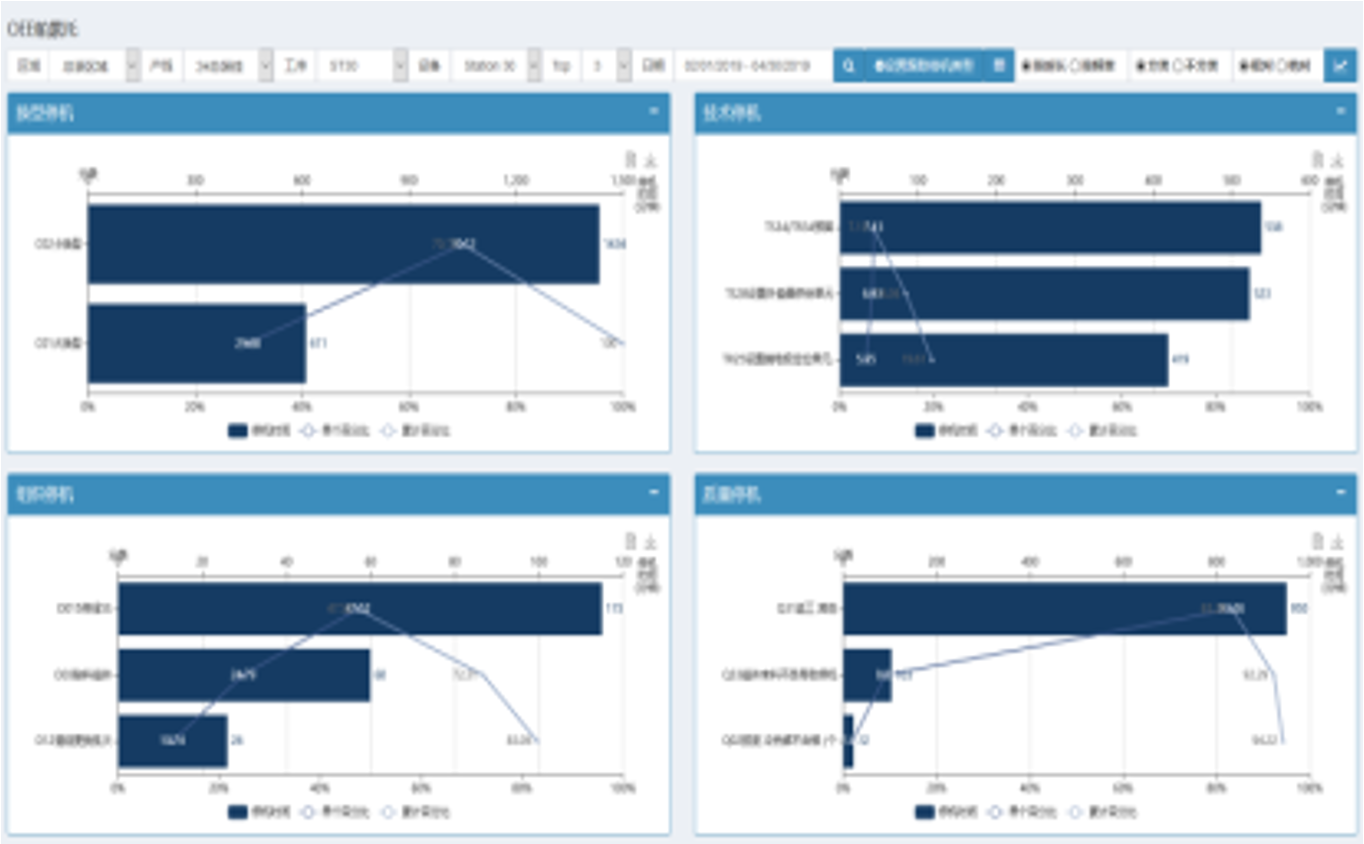

OEE是一个介于0%到100%之间的百分比。它主要有两个指标:TE(总设备效率)和OEE。TE基于24小时、7天的计划时间来计算。如果我的机器每分钟能生产一个零件,理论上在一天内可以生产1440个零件。如果我的TE为90%,说明我在一天内生产了1296个零件。但实际上,很少有企业能以90%的TE运行。

OEE考虑了实际的计划时间,它不是24小时、7天不停地运行。因为实际生产中会有安全会议、换班、产品转换等情况,OEE会考虑这些因素,以及速率变化。TE仅基于理论速率,而OEE则在实际计划时间和速率变化的基础上进行计算。这些数据对机器学习和人工智能决策至关重要,能够帮助企业在工厂车间做出最优决策,安排生产、停产和维护等。

OEE由三个部分组成:可用性、质量和性能。这些数值在0%到100%之间。

- 可用性Availability 指机器在计划运行时间内的实际可用时间,包括机器故障和停机时间。它可以告诉我们在预定的运行时间里,由于维护等问题,机器停机了多长时间。

- 质量Quality 是指合格产品的数量与总产品的数量的比例,表示废品的比例。

- 性能Performance 是实际生产数量与计划生产数量的对比,计算中包括合格品和不合格品。性能计算考虑了计划时间内的停机事件。

最终,我们将得到三个百分比:可用性、质量和性能。将这些数字相乘,得到OEE数值,比如50%。计算OEE有两个重要原因:一是了解设备的实际运行效率,二是为机器学习和人工智能提供关键数据。这些系统可以基于OEE数据提供改进建议,优化生产速度、维护频率和质量检查计划。

AI还可以帮助我们识别表现最佳的操作员、最高效的班次、质量最好的供应商,以及表现最优的机器。通过这些数据,我们可以决定是否增加设备投资,以提高OEE,从而实现更高的盈利。

你可能已经在计算这些数据,但如果没有实时采集和无缝集成这些数据,你实际上并没有掌握完整的信息。计算OEE是实现全面闭环业务集成的关键。

事实上,这周我们与一个潜在客户进行了会议,讨论了将OEE捕捉和快速实现价值作为其数字化转型的一部分。在会议中,客户多次表示不关心OEE数据,更关心其他方面。因此,这个文章实际上是对那次会议的回应。

有趣的是,这些客户非常聪明,他们理解我们多年来传达的理念,并不是那种认为自己知道一切、不需要长期优化的客户。他们知道自己需要一个长远的愿景,并且正在采取正确的步骤。但他们表示不关心这个数字。这让我意识到,我们必须让大家知道,这个数字不是可选的。实时计算和准确传递OEE数据是必要的,这就是为什么我们必须计算OEE。

0510-8521 1230

0510-8521 1230