随着全球制造业的不断发展,工业4.0已经成为现代制造业发展的必然趋势。工业4.0的核心理念是将先进的信息技术与制造业深度融合,实现智能化生产。它包括物联网(IoT)、大数据分析、云计算、人工智能(AI)等技术的应用,旨在提高生产效率、降低成本、提升产品质量和灵活性。

在这种背景下,智能工厂的建设成为制造企业提升竞争力的重要手段。智能工厂不仅仅是将自动化设备集成在一起,更是通过数据的实时采集与分析,实现生产过程的全面优化与管理。

目前,智能工厂在全球范围内已经有了显著的发展。一些领先企业已经成功部署了智能工厂,实现了生产的高度自动化和信息化。

在智能工厂的知名案例中,大众一汽发动机(大连)有限公司(VWED)的实践是一个突出的典范。VWED通过与零可达合作,建设了智能制造平台,实现了车间管理流程的清晰可视化和生产流程的全面监控。这一成就使得VWED成功入选 ROI-EFESO 工业4.0中国智能工厂奖项,表彰其在智能工厂领域的引领性、可扩展性,以及不断挑战自我、引擎未来的创新性。

然而在智能工厂的建设过程中,企业可能会面临技术复杂性、成本控制、数据安全和员工技能等多方面的挑战。因此,在建设智能工厂之前,必须进行周密的规划和深入的思考,以确保项目的顺利实施和长期成功。智能工厂规划的目的:

1. 明确目标与需求:不同的企业有不同的生产特点和业务需求。在建设智能工厂之前,需要明确自身的目标和需求,以便制定出切实可行的规划方案。

2. 合理配置资源:智能工厂的建设涉及大量的资金和人力投入。通过整体规划,可以合理配置资源,避免盲目投资和重复建设。

3. 风险管理:智能工厂建设过程中可能会遇到技术、管理、市场等方面的风险。全局思考有助于提前识别这些风险,并制定相应的应对措施。

4. 协调各方利益:智能工厂的建设不仅仅涉及企业内部的各个部门,还需要与供应商、客户等外部利益相关方进行协调。整体规划可以确保各方利益得到充分考虑和保障。

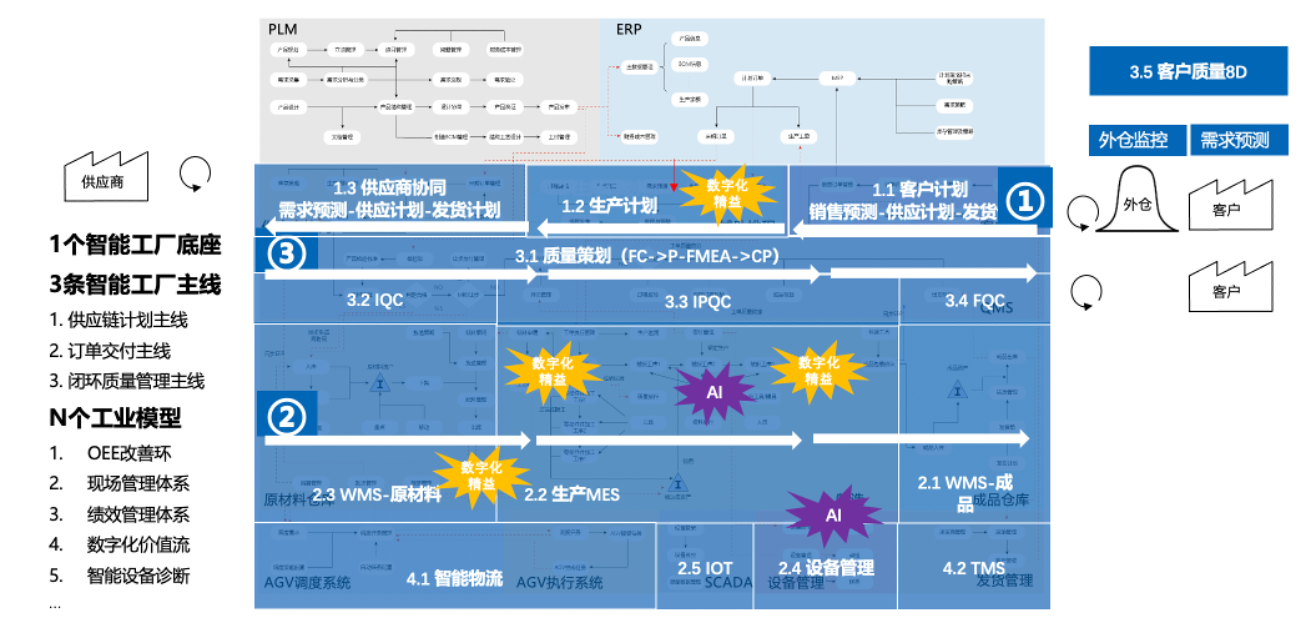

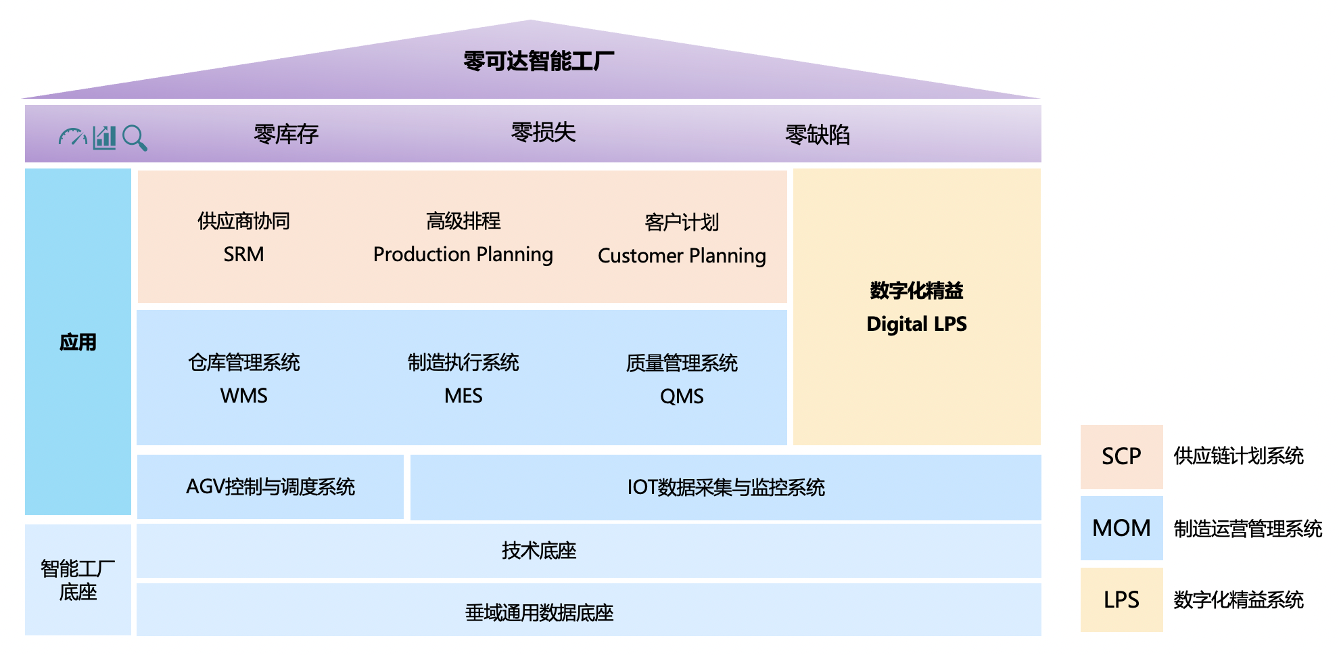

进行智能工厂规划是一个全面且复杂的过程,涉及到多个层面的决策和实施步骤。进行智能工厂规划需从市场和需求分析出发,设定清晰的建设目标和KPIs,评估并选择适合的先进技术,设计整体架构并采用模块化方法确保灵活性和扩展性,主要方面包括以下几个关键点:

1. 整体业务架构设计:智能工厂的规划应从价值链的角度出发,覆盖供应(Source)、制造(Maker)、交付(Delivery)三个关键环节,实现全链条的智能化管理。

2. 模块化解决方案:采用模块化的设计思路,使智能工厂的各个组成部分能够灵活组合,适应不同企业的具体需求和特点。

3. 集成企业资源计划(ERP):智能工厂平台应与企业的ERP系统深度集成,确保数据流通和业务流程的无缝衔接。

4. 智能工厂底座构建:打造一个稳固的技术底座和垂域通用数据底座,为上层应用提供基础支撑。

智能工厂的建设是制造业实现数字化转型的关键步骤。在建设智能工厂之前,进行整体规划和全局思考,不仅有助于明确目标和需求,合理配置资源,管理风险,还能协调各方利益,确保建设过程的顺利进行。通过硬件与软件的全面结合,以及应对技术复杂性、成本问题、数据安全和员工技能等挑战,企业可以实现生产过程的智能化管理,提升竞争力,迎接工业4.0时代的挑战。

0510-8521 1230

0510-8521 1230