制造行业现状

节拍波动拉长生产周期

目前制造业由于生产工艺和产能的需求,其生产模式大都为细分之后的多工序流水化连续作业生产线。当一个产品的制作流程需经过多个工序时,其不同工序间的最大节拍时间即为整个制程时间。实际生产过程中,会出现许许多多的节拍波动,从而影响单个产品的制程工时,拉长生产周期,增加生产成本。

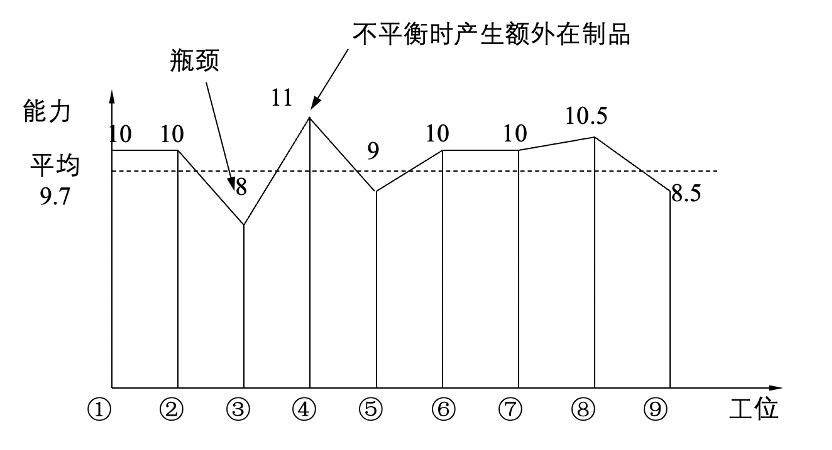

产线生产能力不均衡

作业细分化之后,各工序的作业时间在理论上,现实上都不能完全相同,因此势必存在工序间节拍不一致出现瓶颈的现象。节拍时间的不一致,除了造成的无谓的工时损失外,还造成大量的工序堆积即存滞品发生,严重的还会造成生产的中止。

工厂中生产线工位生产能力不均衡示例

工位③能力最低易造成生产瓶颈,工位④能力最大易产生额外在制品,这种能力不均会引起浪费。因此,要尽可能地减少这种不均衡的产生,即减小瓶颈、减少库存。

人为干预效率低

降低瓶颈站位的节拍时间,使生产现场实现“单件流“是尤为重要的。然而在当前的制造业中,节拍时间通常较短,生产周期庞大,一天中就有数以千计甚至万计的节拍时间,如进行人为监控,工作量过于庞大且工作价值低下;同时产生异常节拍时,还需人为判断,无法立刻解决现场问题,进一步致使生产周期偏长,产量降低,增加成本。

在全球化和市场竞争日益激烈的背景下,随着精益生产理念的深入人心,企业为了保持竞争力,正越来越多地寻求通过节拍分析等精益工具来优化其生产流程。因此,节拍分析在现代制造业中的应用已经成为提高生产效率和响应市场变化的重要手段。

节拍分析的难点

然而,实施节拍分析并非没有挑战。准确全面地收集生产数据,包括设备运行和人工操作的时间,是进行有效节拍分析的前提。此外,正确识别影响生产效率的瓶颈工序,以及实时监测生产节拍与标准节拍之间的偏差,都需要精确的方法和工具。

解决方案:

零可达智能工厂平台的节拍分析

零可达智能工厂平台提供了一套先进的节拍分析解决方案

Why | 各工序节拍时间不一致,易造成瓶颈和库存;人为实时抓取节拍工作量大,效益低 |

What | 实时监控产线的节拍时间,获取最佳节拍时间,减少单件制品的工时,降低成本 |

Where | 全厂区所有流水线 |

When | 任何时刻(可设置为每隔一段时间抓取或生成) |

Who | 从人为秒表计时到系统自动抓取与生成 |

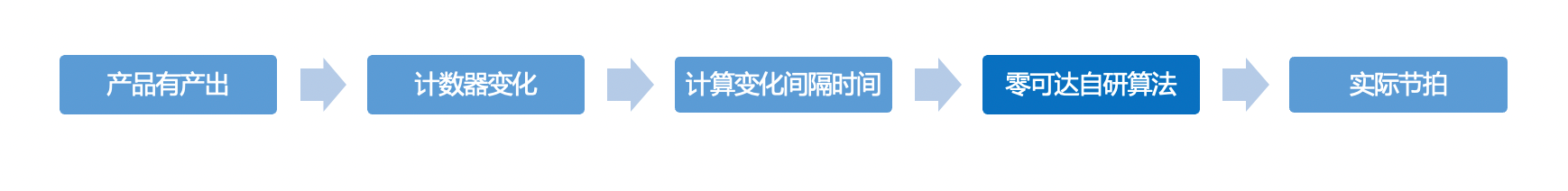

How | 采用系统数据收集,自动抓取节拍,生成最佳节拍时间 |

节拍分析优化5W1H 法

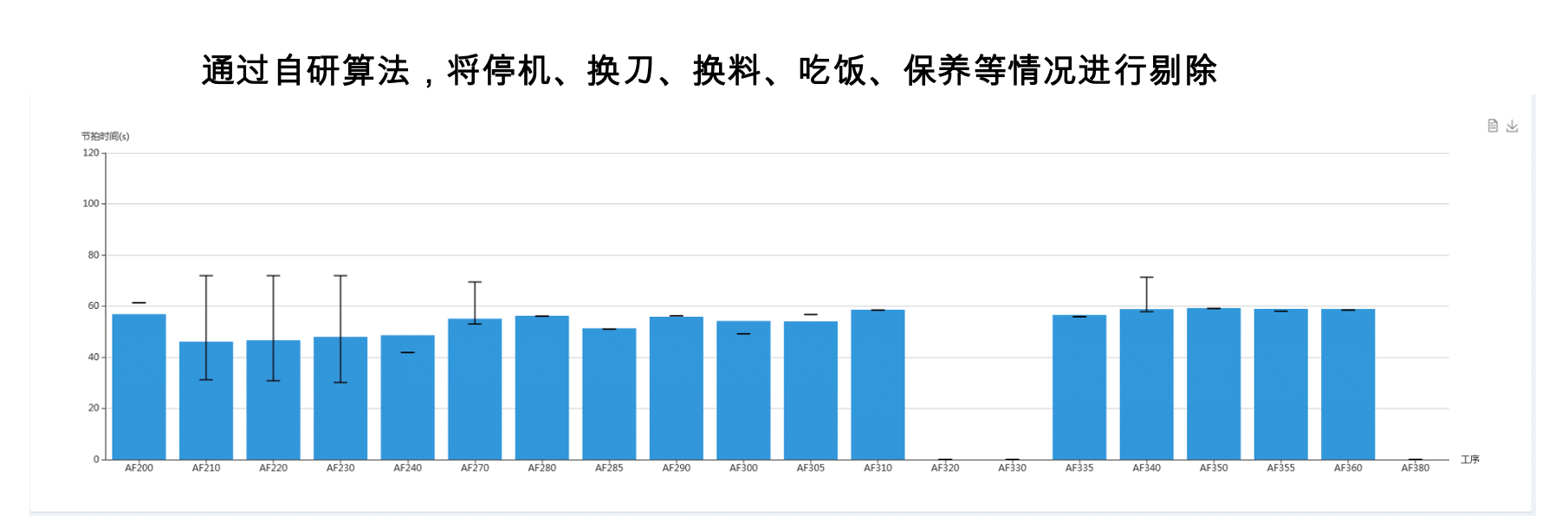

零可达节拍分析解决方案具备以下特点:

1.自动统计与精准分析:利用设备互联、可穿戴设备和算法自动统计设备和手动工位的节拍,提供精准的产能分析。

2.实时监测与预警:部署实时监测系统,通过传感器和PLC等设备获取生产数据,并设置报警机制,及时通知相关人员节拍偏差。

3.数据可视化:使用数据可视化工具,直观展示实际生产节拍与标准节拍的对比,快速识别偏差。

4.自动化分析工具:采用数据分析软件或人工智能系统,自动分析大量数据,提供深入见解。

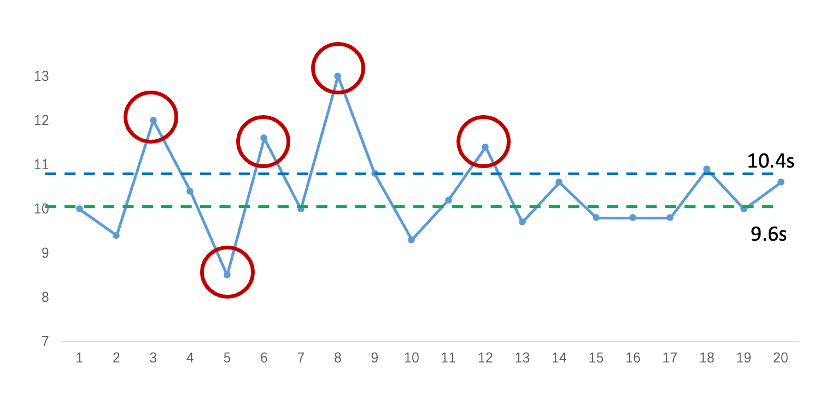

节拍分析优化实例

采用上线系统方案,系统自动抓取数据,自行判断其节拍的异常情况,并且实时反馈到现场,缩短异常处理时间,降低成本,增加产量。

工厂生产线节拍时间 优化前:

平均节拍:10.4s

节拍分布散差大:8.5s-13s

最佳可重复节拍:9.6s

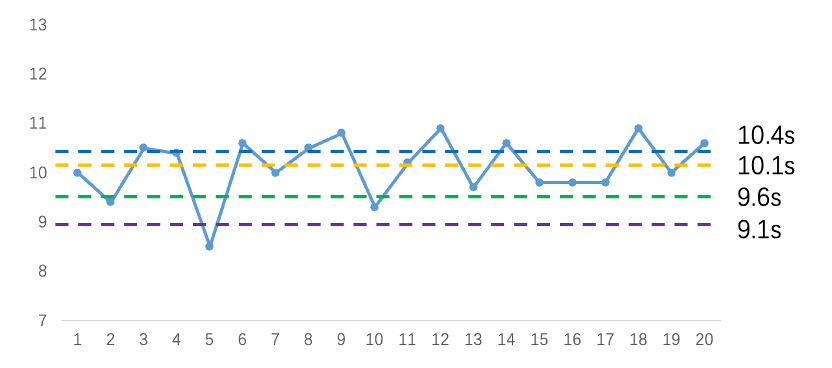

工厂生产线节拍时间 优化后:

采用智能系统自动采集数据后,对瓶颈工序的节拍及时处理,从而达到各工序的节拍时间趋于一个稳定值,提高线平衡率。

基于样本数据,使用智能系统后收益预测:

节拍时间10.4s 降低为9.1s (1.3秒)

产能提升:12.5%

节拍波动明显降低

产线节拍平衡表实例:

产品实施前后对比:

Benefit | Before | After | |||

数据报告 | 区分标准和 异常操作 | 无法区分 | 自动区分 | ||

标准节拍 | 节拍整体 报告 | 手动掐表 | 自动报告 | ||

最慢节拍 | 手动掐表 | 自动报告 | |||

最快节拍 | 手动掐表 | 自动报告 | |||

最佳可重复节拍 | 手动掐表或MTM分析 | 自动数据对比MTM | |||

异常节拍 | 节拍整体 报告 | 无法获得 | 自动报告 | ||

异常发生 时间 | 无法获得 | 自动报告 | |||

异常发生 原因 | 手动观测 | 自动报告 | |||

操作效率 | 平均节拍 时间 | 10.4s | 9.1s | ||

改进效率 | 提升12.5% | ||||

总的来说,节拍分析是制造企业优化生产流程、提高效率、降低成本的有效手段。零可达智能工厂平台的节拍分析功能,通过自动化统计、实时监测、数据可视化和深入分析,帮助企业快速识别并解决生产瓶颈,实现生产流程的持续改进和优化。

随着技术的不断进步和企业对精益生产理念的深入理解,预计节拍分析将会得到更广泛的应用,并与六西格玛等其他质量管理方法相结合,以实现更全面的生产系统优化。

0510-8521 1230

0510-8521 1230