大中型配套企业若无法适应低毛利的市场竞争,优秀中小企业将有机会整合小批量的市场份额。

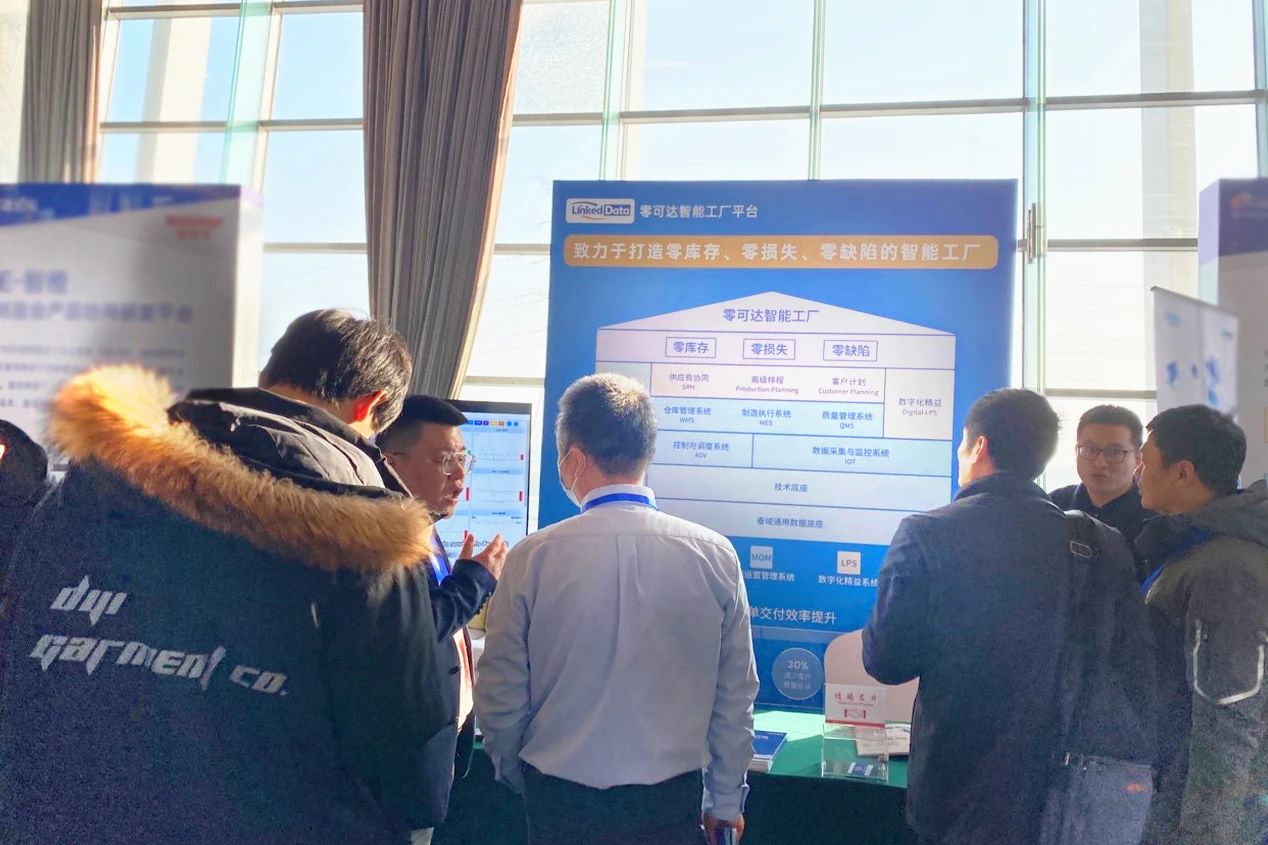

2024年1月12日,由e-works数字化企业网主办的主题为“数智转型,产业焕新”的“2024苏州智能制造论坛”在苏州成功举办。 在此次大会上,专家学者、企业高管、智能制造厂商齐聚一堂,共同分享数字孪生与智能制造前沿观察、智能工厂规划与实施、智能制造应用案例,一起交流智能制造典型案例和最佳实践,并有众多优秀解决方案进行现场展示。 多位制造企业公司总经理及研发、生产、计划、制造、供应链及信息化和自动化负责人出席,论坛内容充实、专业、深入、务实,有助于制造企业推进智能制造应用。 零可达科技是一家专业的智能工厂解决方案提供商,核心产品为零可达智能工厂平台,致力于帮助制造企业打造零库存、零损失、零缺陷的智能工厂。在此次大会上,零可达科技创始人、总经理项建海以零可达的使命“创造零损失的工业制造”为题展开了分享。 在此次演讲中,项建海分享了关于制造企业如何利用数智技术实现数字化转型的见解和实践经验。 以下是零可达科技创始人项建海演讲实录: 尊敬的各位领导、企业家、行业专家,下午好! 我是零可达科技的项建海。零可达是一家专业的智能工厂解决方案提供商。在过去十年,我们一直在实践与创新,利用数智化技术帮助制造企业实现跨越式的发展。 今天我将从智能工厂顶层规划以及数据应用的角度,汇报零可达的智能工厂解决方案。 上个月,我与一家企业沟通了新一年的合作计划。这家企业是一家汽车零配件企业,在过去五年中在工厂、设备方面的进行投资了快速的投资,在细分领域在国内属于领先的定位。 这个企业是一个典型的多品种、小批量的生产形式,企业希望实现四点目标:1)降低至少30%的库存水平;2)在不追加较大硬件的投资的情况下,实现20%的产能提升;3)人均产值在实现30%的提升;4)提高质量水平,增强配套能力。 在这个目标中,数智化的系统是重要的抓手。这样的情形,并不是特例。在我们服务的很多客户当中,很多企业都在实现从硬实力到软实力,提升经营竞争力。

企业的数智化转型是个系统性改善的过程 企业的数智化转型是个系统性改善的过程。对于制造企业来说,系统性改善有两个重要的抓手。 第一个抓手是基于价值流程图的系统性改善。 价值流程图改善企业信息流和物流的有效工具,也是实现企业级协同的通用语言。将价值流程图中的信息及数据实现数字化改造,就能帮助企业提高效率,比如说在制品的实时监控、生产计划自动排程,节拍数据自动获取等。也就是看一下价值流程图,哪些还没有实现数字化获取的话,那引入相应的模块就是。 第二个抓手,就是关键指标,业务的数字化要为经营指标的服务。因此,我们需要对企业的KPR、过程KPI、改善型的KPI进行系统性分解,并指导业务系统的设计。 比如说劳动效率的改善,劳动效率是对产量和工时统计,为了实现产量的统计,需要设备互联,实现自动采集,工时来讲,就要员工的出勤管理。这样就可以将KPR结果与业务指标进行关联。 如果要实现生产效率的改善的话,那就需要对OEE损失进行识别,通过OEE损失的减少来提供设备产量,从而提高生产效率。 我们从这样的角度来对系统进行规划,那这样的数字化系统就是有非常好的投资回报率。

智能工厂建设需要有系统性的思维 站在今天这个时点来做智能工厂建设时,我们需要有系统性的思维。对智能工厂来说,系统性思维的具体体现就是将建立智能工厂的全景业务蓝图,包括PLM、ERP以及智能工厂之间的端到端的关系。 在智能工厂领域,就要理解客户计划、生产计划、物料计划之间的关系,同时理解从原材料、生产、成品发货的订单交付过程,在此基础上我们要理解设备互联、设备管理以及智能物流之间的关系。 同时理解质量管理在智能工厂中的重要作用,从而形成了智能工厂的1+3+n的业务关系,即供应链计划、订单交付主线、质量闭环管理主线。N的话,就是基于数字化业务系统基础之上的精益化管理以及基于AI的应用。1就是要从数据角度,建立数据底座。 传统的做法就是由场景来建立数字化系统,然后集成到数据中台、数据湖等。这种做法形成了众多的数据孤岛,同时在企业追求投资回报率的情况下,项目的收益往往难以达到预期。 零可达智能工厂平台的起点是数据。 我们深耕垂直行业,形成了垂域数据底座,即垂直领域的数据底座,在数据底座基础上,根据智能工厂业务特点,形成了众多的原子级的服务组件。在原子服务组件的基础上形成场景式应用。 这种做法,从一开始就可以在数据层面互通,随着业务系统的逐步数字化,就可以形成企业级私域的数据底座,为数据应用和AI应用提供数据基础。 在数据底座基础上,我们提供了融合行业最佳实践的智能工厂解决方案,包括供应链计划、制造运营管理MOM以及数字化精益系统等。

零可达智能工厂解决方案特点 这个智能工厂解决方案具有以下几个特点: 首先,在系统架构上采用弹性部署方式。智能工厂建设是个模块化建设的过程,在工厂应用相对还比较小时,可以采用轻量化的单体部署方式。 随着模块的增加和企业业务的增加,可以迁移到微服务架构模式。同时,我们开放大量的接口,可以与其他业务系统轻松实现集成。 第一个核心价值,就是零库存。 我们认为库存跟以下几个因子有关,第一个是Re,即补货周期;第二个是Lo,即生产批量;第三个是Wi,即取货峰值;第四个是Sa,即安全因子。通过数字化系统可以不断优化这四个因子,从而实现库存水平的降低。 第二个价值,就是零损失,就是通过KPR和KPI的分解不断消除损失。 第三个价值就是零缺陷,我们从易到难将零缺陷通过四步来实现。 第一步就是实现可追溯性;第二步是实现质量门,将质量数据与发货业务进行关联,实现防错处理,来确保有缺陷的产品不能流到客户端;第三步是产品质量控制,即产品做出来之后,通过事后的质量检验及统计分析,实现产品质量管控。 现在比较高阶的方式是避免缺陷的发生。也就是将输入,即物料的防错管理,工艺参数的监控,设备状态的改善,来确保在输入正确,参数正确、条件争取的情况下获得正确的输出。

零可达的数字化应用 下面来看一下我们在数字化应用方面的一些应用: 1 数字化价值流,从价值流现状描述到改善的闭环管理;流程图中有个非常重要的指标即通过时间,通过时间的优化,来降低库存水平。 2 第二个是在我们对库存优化的分析。现在的需求都是动态的,因此我们需要将库存数据将生产计划、客户需求做集成分析,采用覆盖天数分析,并将分析结果与生产排程进行融合,来降低库存水平。 3 在OEE损失方面,我们建立了行业领先的OEE改善模型,即Digital SMC。从设备互联、实时产量监控(小时级)、OEE及损失监控、帕累托分析、系统性问题解决以及改善结果的有效性分析,来实现闭环管理。 4 OEE的损失包括了利用率损失、效率损失、质量损失,利用率方面通过TPM、预测性维护等技术手段实现利用率的提升,通过节拍分析识别效率损失,另外通过防错、参数监控等。 5 OEE效率的损失,零可达的系统是在全世界范围内少数能够识别OEE当中效率损失的系统。 6 利用知识图谱,将维修记录知识化,帮助企业减少技术性停台时间。 7 建立层级缺陷分析体系,从工厂级,产线级,从缺陷的帕累托分析,时间维度的对比分析、产品维度对比分析,然后通过关键参数监控与先期预警功能,减少缺陷的发生。

零可达的典型成功案例 我们的客户来讲,覆盖了从大到小到国际的跨国公司,也包含了国内的民营企业,包括初创公司等等。覆盖的生产类型,从重复性生产到离散制造,到我们称为流程性跟离散行业的混合型制造企业,各个行业我们都有非常成功的应用案例。

END

扫码添加微信好友,获取演讲视频及PPT

0510-8521 1230

0510-8521 1230